技術 | 利用狀態監測技術排查輥壓機減速機故障

為了降低設備維護成本,某公司于2012年5月引進設備狀態監測與故障診斷技術,對全廠主機設備進行離線振動狀態監測及離線油液狀態監測,這一技術的推行應用可有效提高設備的掌控能力和運行可靠性,確保設備處于受控狀態,使設備隱患在萌芽狀態得以及時處理,杜絕設備突發、重大事故的發生。本文主要介紹結合油液狀態監測與振動狀態監測技術,發現并解決2號輥壓機定輥減速機齒輪及軸承故障的案例。

該公司兩條5000/td熟料生產線,水泥粉磨系統采用ф4.2m×13m球磨機配套RP170-110輥壓機的聯合粉磨系統,輥壓機減速機的型號為GZLP1300。

油液狀態監測方式為離線監測,即按規定周期在設備正常運轉時從固定油液取樣口取油樣送至油液檢測實驗室對油液的40℃運動粘度、總酸值、水分、抗乳化性能、污染度及PQ指數(PQ指數,即潤滑油液中鐵磁性金屬顆粒含量)等理化性能指標進行檢測,通過跟蹤各指標的變化情況來分析潤滑油性能及設備磨損情況。振動狀態監測也為離線監測,是采用上海華陽HY-106C手持式工作測振儀在設備運轉過程中采集各部件的振動數據,結合PMS設備點巡檢管理系統建立數據庫,對每次采集的數據進行時域及頻域分析,根據各部件特征頻率的差異來判斷故障情況。

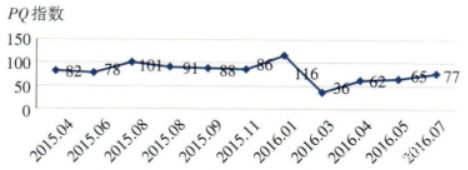

2號輥壓機于2015年4月系統檢修時更換了新的定輥減速機,減速機潤滑油為長城4407(320號)重負荷合成工業齒輪油。新減速機投入運行后長期出現潤滑油PQ指數高的問題。針對這一情況,該公司采取的措施為更換新潤滑油或進行油液在線過濾,過濾精度為10μm,但潤滑油PQ指數在短時下降后很快再次上升。PQ指數變化情況如圖1所示(PQ指數參考值≤50)。

圖1 潤滑油PQ指數變化曲線

如圖1所示,減速機潤滑油中鐵磁性金屬顆粒含量高于參考值,說明減速機內部齒輪或軸承存在異常磨損現象。

4.1 測點布置及符號意義(見圖2)

圖2 GZLP1300減速機內部結構及振動測量點示意圖

該減速機設置了四個測量部位,每個部位分別對軸向、水平及垂直三個方向進行振動數據的采集,其中水平及軸向測量振動速度,垂直方向測量振動速度及加速度。

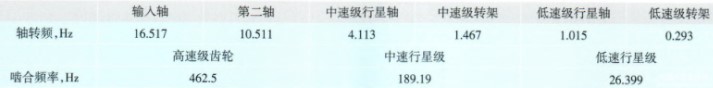

4.2 減速機頻率(表1)

表1 減速機頻率信息表

4.3 振動數據時/頻域分析

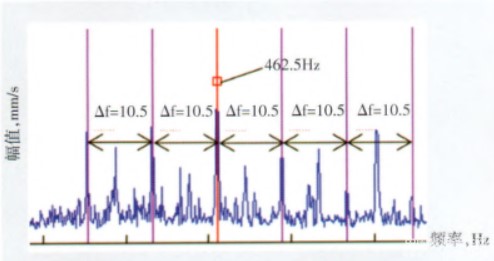

2016年1月31日,在振動數據分析時,發現3V及4V測點加速度頻譜圖中高速級齒輪的嚙合頻率(462.5Hz)的兩側存在第二軸轉頻(10.5Hz)的邊頻帶,其中下邊帶較為明顯。當齒輪磨損時,會出現齒的轉速邊頻帶;當下邊頻帶分量突出時則表明齒輪嚙合出現偏心現象。據此,結合油液狀態監測現象,推測該減速機可能出現高速級大齒輪磨損或承載軸承出現異常。

另外,此次振動數據4V測點的加速度頻譜圖中第二軸軸承的內圈及滾動體故障特征頻率出現多次諧波頻率,且其諧頻的幅值較高。據此,再次判斷該減速機第二軸軸承內圈或滾動體存在異常磨損現象。

通過油液及振動狀態的定期監測,至2016年8月9日時,該減速機3V測點加速度頻譜圖中高速級齒輪的嚙合頻率(462.5Hz)的兩側第二軸轉頻(10.5Hz)的邊頻帶更為明顯,且幅值接近于嚙合頻率的幅值(如圖3所示),這是因為故障的擴展所致。

圖3 3V測點加速度頻譜圖

因此,該公司于2016年8月10日至12日對該減速機進行在線檢修,經拆卸發現高速級大齒輪齒面及第二軸靠傳動側軸承滾動體已出現剝落和凹坑現象。將損壞的齒輪各軸承更換后,減速機油液PQ指數、振動數據波譜圖等均未發現異常。

本文通過監測潤滑油中金屬顆粒含量的變化來判斷設備是否存在異常磨損,通過邊頻帶這一齒輪磨損指示的相關信息來確定故障發生部位。輥壓機屬于低速重載設備,單采用油液監測或振動監測數據分析設備故障情況難度較大,而利用振動狀態監測技術與油液狀態監測技術相結合這一故障診斷方法,則能更為準確地判斷設備故障信息,有效提高對設備的掌控能力。

在充分強調“管理創新”、“科技創新”的今天,為了降低設備維修成本、實現設備管理由定性向定量的全面轉型,采用以設備狀態監測為基礎的設備維修方法勢在必行。

作者:古金華

來源:《福建塔牌水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號