技術(shù) | 篦冷機換代改造的效果分析

引言

某公司熟料一分廠5000t/d生產(chǎn)線于2007年配置第三代篦冷機。經(jīng)過10多年的運行,設(shè)備老化,故障率逐漸增高,維護(hù)量加大;提產(chǎn)時出篦冷機熟料溫度高;二、三次風(fēng)溫低,熱回收效率低。這種狀況與當(dāng)前先進(jìn)的熟料燒成指標(biāo)相比,明顯落后。公司決定對該冷卻機進(jìn)行升級換代改造。

(1)原第三代篦冷機篦床面積為121.2m2,冷卻面積較小,僅能滿足熟料5300t/d的需要。如進(jìn)一步提高產(chǎn)量,出篦冷機熟料溫度超過90℃,對下游設(shè)備造成設(shè)備隱患。該篦冷機已無法滿足提產(chǎn)需要,是整個生產(chǎn)線的瓶頸。

(2)該篦冷機故障率高,備件消耗量大。每年會因篦冷機故障導(dǎo)致被迫停窯數(shù)次,維護(hù)檢修工作量大,特別是高溫段篦板、固定梁和活動梁需定期更換維護(hù);錘式破碎機錘頭、反擊板損耗大,破大塊能力差,經(jīng)常出現(xiàn)大料塊卡死錘破的情況,造成回轉(zhuǎn)窯停機。每年檢修和備件費用總計100萬元左右。

(3)由于該公司第三代篦冷機為充氣梁冷卻系統(tǒng),熱回收效率低,正常控制一段料層二次風(fēng)溫在980~1030℃,三次風(fēng)溫在800~850℃,平均噸熟料標(biāo)煤耗110kg。

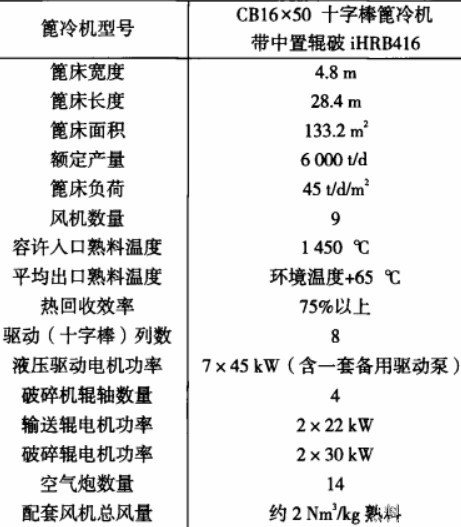

公司選用了第四代篦冷機(型號為CB16×50帶中置輥破iHRB416,具體參數(shù)見表1)替換原篦冷機,其特點如下:

表1 焦作千業(yè)第四代篦冷機主要參數(shù)

(1)每一列采用獨立的液壓驅(qū)動,運行可靠性極高,有效減少回轉(zhuǎn)窯因篦冷機故障引起的非正常停機次數(shù)。

(2)熟料熱量回收效果好,一般高于75%,有效避免了出料溫度高的現(xiàn)象。

(3)十字棒型推料設(shè)備推送物料,推料效果好,設(shè)備損耗小,維護(hù)量不大。

(4)模塊化篦床,篦板不隨推料設(shè)備移動,相對靜態(tài)的熟料層保護(hù)篦板避免篦板過熱及磨損,損耗小,篦板維護(hù)量不大。

(5)篦板為特殊密封結(jié)構(gòu),正常鼓風(fēng)不會漏料,維護(hù)量低。

(6)采用自動風(fēng)量調(diào)節(jié)閥,起到節(jié)能降耗的效果,能夠保證生產(chǎn)系統(tǒng)的穩(wěn)定性。

(7)窯口下料處設(shè)置空氣炮清雪人裝置,避免篦床上物料堆積不均勻。

本項目改造工程自2018年2月開始,首先對原篦冷機進(jìn)行拆除,CB型第四代篦冷機安裝完成后,回轉(zhuǎn)窯系統(tǒng)于2018年3月18日點火,3月21日投料生產(chǎn),3月25日余熱發(fā)電系統(tǒng)并網(wǎng),之后根據(jù)實際運行情況逐漸加產(chǎn),3月30日熟料產(chǎn)量穩(wěn)定在5900~6000t/d。目前篦冷機運行平穩(wěn)正常,各項指標(biāo)都優(yōu)于保證指標(biāo)。

3.1 優(yōu)點

(1)該公司第四代篦冷機建議篦下壓力控制為4500~6000Pa,結(jié)合調(diào)試情況,綜合觀測,二次風(fēng)溫、三次風(fēng)溫分別能保持在1100℃和900℃左右,篦下壓力控制在5000~6000Pa較為合適,實際熟料料厚600~700mm,液壓驅(qū)動油壓在10MPa左右,低于設(shè)計報警值16MPa。

(2)相對于第三代篦冷機,運行操作方面第四代篦冷機可監(jiān)控數(shù)據(jù)多:篦下壓力、氣室壓力、液壓驅(qū)動壓力、十字棒溫度、單列驅(qū)動位移行程及輥破扭矩等,操作員可以根據(jù)各參數(shù)綜合判斷篦冷機運行情況,及時作出調(diào)整。

(3)輥式破碎機相對于原錘式破碎機大塊破碎能力強,不會出現(xiàn)大料塊卡死破碎機的情況,輸送輥和破碎輥每個輥的旋向可以改變,便于輥破上有鐵塊或其他無法破碎的物料時進(jìn)行調(diào)整,不至于造成回轉(zhuǎn)窯被迫停機。

(4)每一列驅(qū)動行程可以單獨調(diào)整,如果某一列驅(qū)動的熟料層出現(xiàn)紅河現(xiàn)象,可以通過縮短該驅(qū)動列的行程來實現(xiàn);如果某一列出現(xiàn)故障,可以暫時停止運行此列驅(qū)動,不影響其他驅(qū)動運行,只需適當(dāng)降低熟料產(chǎn)量,能夠降低因篦冷機故障造成的窯系統(tǒng)停機頻次。

3.2 不足

調(diào)試期間也發(fā)現(xiàn)幾點不足:

(1)在史密斯篦冷機的標(biāo)準(zhǔn)里有個要求是生料的標(biāo)準(zhǔn)偏差不能大于1%,如果生料中直接添加粉煤灰會對生料成分影響較大,建議后期調(diào)整物料平衡,盡量不要添加粉煤灰。

(2)出料口空間小,設(shè)計考慮不周,造成熟料拉鏈機有空斗,建議后期改為“人”字型下料口,保證下料正常。

(3)有兩臺風(fēng)機進(jìn)風(fēng)口的壓力表讀數(shù)不對,需要后期進(jìn)行校正。

(4)回轉(zhuǎn)窯換磚期間,大量窯皮進(jìn)入篦冷機,體積較大的窯皮對篦冷機十字棒損耗較大,窯皮推空后多數(shù)十字棒固定楔鐵出現(xiàn)松動,需要更換;同時體積較大的窯皮在輥破堆積過多時,輥式破碎機破碎能力下降,對大塊的破碎能力不如錘式破碎機,考慮以后再進(jìn)行回轉(zhuǎn)窯換磚需將大塊窯皮提前破碎成較小體積,也建議對輥式破碎機增加輥距可調(diào)功能。

4.1 運行數(shù)據(jù)對比

為驗證篦冷機改造效果,該公司和某公司一起對投產(chǎn)以來的運行數(shù)據(jù)(統(tǒng)計數(shù)據(jù)是以2018年3月30日至4月1日72小時的實際數(shù)據(jù)為準(zhǔn))進(jìn)行標(biāo)定、評估(見表2),并以上年同期(2017年4月)全月的運行數(shù)據(jù)做為基準(zhǔn),對比運行情況。

表2 改造前后實際運行數(shù)據(jù)對比

從表2可以看出:熟料產(chǎn)量提高612.6t/d,篦冷機單位工序耗電量降低2.31kWh/t.cl,單位余熱發(fā)電量提高6kWh/t.cl,每噸熟料多發(fā)電8.31kWh,標(biāo)準(zhǔn)煤耗降低2.12kgce/t.cl。

4.2 出篦冷機熟料溫度對比

按照合同約定,出篦冷機熟料溫度≤環(huán)境溫度+65℃。

采用熱電偶測溫法對篦冷機出口熟料溫度進(jìn)行測量計算,每8h對出篦冷機熟料的溫度進(jìn)行一次測量,測量時取讀數(shù)的平均值做為基準(zhǔn)。經(jīng)統(tǒng)計,在平均環(huán)境溫度25℃情況下,改造后出篦冷機實際平均熟料溫度為89℃,滿足下游設(shè)備的需求,是水泥生產(chǎn)適合的熟料溫度。

4.3 熱回收效率對比

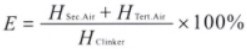

根據(jù)燃料消耗量、燃料成分和窯系統(tǒng)氧含量等檢測數(shù)據(jù)計算的三次風(fēng)量和二次風(fēng)量對應(yīng)的篦冷機熱回收效率定義如下:

式中:

Hclinker——1kg1450℃熟料的熱量;

Hsee.Air——每公斤熟料隨二次風(fēng)返回窯內(nèi)的熱量;

Htert.Air——每公斤熟料隨三次風(fēng)返回系統(tǒng)的熱量。

計算基準(zhǔn)為環(huán)境溫度。

通過熱電偶的測量數(shù)據(jù)和回轉(zhuǎn)窯系統(tǒng)操作信息(燃料輸入、燃料分析、氧含量等)建立熱平衡,確定二次、三次風(fēng)的溫度和風(fēng)量,以環(huán)境溫度為基準(zhǔn),計算得出篦冷機熱回收效率為77.2%。

從熱平衡計算結(jié)果得出,當(dāng)前熱回收效率大于77%。

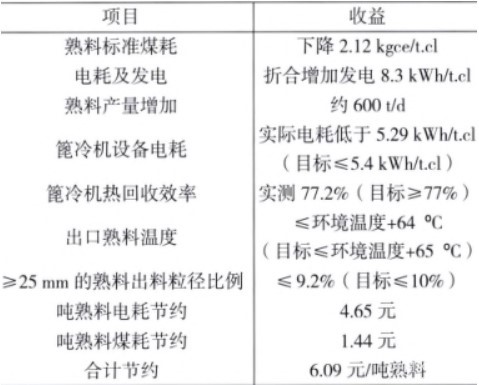

4.4 運行收益分析

改造后實際運行效果收益如表3所示。

表3 改造后實際收益統(tǒng)計

該公司CB型第四代篦冷機改造后運行穩(wěn)定,效果良好,能夠滿足回轉(zhuǎn)窯系統(tǒng)提產(chǎn)后的熟料冷卻要求,熱回收效率較原篦冷機有所提高,二三次風(fēng)溫和窯頭鍋爐進(jìn)口煙溫都有所提高并且更加穩(wěn)定,對于整個回轉(zhuǎn)窯和余熱發(fā)電系統(tǒng)都帶來更好的運行效果,各項運行指標(biāo)均達(dá)到要求,滿足了回轉(zhuǎn)窯系統(tǒng)的提產(chǎn)需要,熟料各項能耗指標(biāo)降低。此改造項目達(dá)到預(yù)期目標(biāo),同時CB型第四代篦冷機較原篦冷機也有不足的地方,在以后的運行中我們將繼續(xù)摸索整改,使其達(dá)到更好的運行效果。

作者:鄭波,韓智

來源:《焦作千業(yè)水泥有限責(zé)任公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號