技術(shù) | 某廠ф4mx9m風掃磨綜合提產(chǎn)改造方案

前言

某廠成立于2010年3月,生料粉磨系統(tǒng)配有一臺ф4m×9m風掃磨。原材料由石灰石、砂巖、爐渣、鐵礦石組成,設(shè)計產(chǎn)量為130t/h,但由于原材料入磨粒度偏大及磨內(nèi)分倉比例和研磨體級配不合理等因素影響,生料磨臺時產(chǎn)量維持在120~125t/h之間。由于回轉(zhuǎn)窯連續(xù)進行多次提產(chǎn)技改,生料磨產(chǎn)量無法滿足后續(xù)生產(chǎn)要求,嚴重時回轉(zhuǎn)窯只能根據(jù)生料磨的臺時產(chǎn)量進行投料,大大制約整條生產(chǎn)線的生產(chǎn)能力,且生料磨連續(xù)運轉(zhuǎn)時間長,使得單位生料電耗居高不下,造成產(chǎn)品成本上升。為此對生料磨進行了綜合提產(chǎn)技術(shù)改造,最終使生料磨臺時產(chǎn)量提高至160~165t/h,徹底解決了制約生產(chǎn)的問題,取得了良好效果。

1.1 原材料入磨粒度偏大且不穩(wěn)定

生料原材料由石灰石、砂巖、爐渣、鐵礦石組成,其中石灰石由一臺NB1818反擊錘式破碎機破碎后使用,砂巖和鐵礦石由PEF600×900顎式破碎機和一臺PYF1313復(fù)合圓錐破碎機聯(lián)合破碎后使用,三種原材料的最終入磨粒度均偏大,見表1。

表1 原材料入磨粒度水分情況

且受其破碎機的磨損、故障的影響較大,時常發(fā)生由于破碎機間隙變大造成原材料入磨粒度波動的事故,為此減小原材料入磨粒度和維持入磨粒度的穩(wěn)定性成為解決生料磨臺時產(chǎn)量問題的關(guān)鍵。

1.2 磨內(nèi)分倉比例嚴重失調(diào)

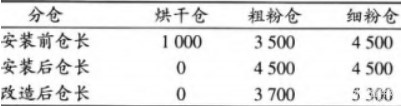

生料磨初始分倉為烘干倉1m,粗粉倉3.5m,細粉倉4.5m,分倉情況見表2。由于入磨原材料綜合水分經(jīng)檢測為2%以下,為此在生產(chǎn)初期將烘干倉去掉并入粗粉倉,這樣使得粗粉倉與細粉倉兩倉比例嚴重失調(diào),生產(chǎn)時粗粉倉能力偏大,而細粉倉能力不足,造成產(chǎn)量偏低,且生料細度偏高(0.08mm篩余20%左右),雖幾次更改兩倉研磨體級配方案,但效果不明顯,兩倉比例失衡嚴重影響生料磨臺時產(chǎn)量和生料質(zhì)量。

表2 生料磨分倉情況(mm)

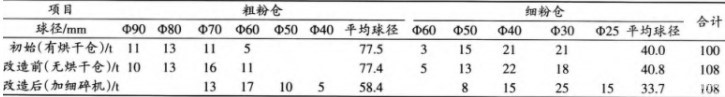

1.3 磨內(nèi)研磨體的級配及隔倉板的問題

生料磨研磨體初始級配粗粉倉平均球徑偏大,見表3。加之改造前粗粉倉倉長過大,導(dǎo)致生料磨粗粉倉能力遠大于細粉倉能力,實際生產(chǎn)中粗粉倉長期處于空倉狀態(tài),而細粉倉時常發(fā)生飽磨事故,為此在解決粗粉倉與細粉倉倉長比例的同時改變兩倉研磨體級配方案才能根本解決生料磨臺時產(chǎn)量的問題。此外,兩倉隔倉板中心篩板的壁孔過大導(dǎo)致物料流速過快,也是導(dǎo)致粗粉倉能力無法完全發(fā)揮的因素之一。

二、綜合提產(chǎn)技改方案

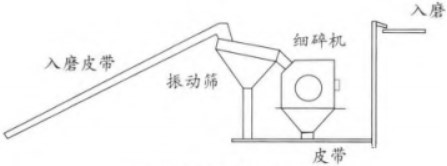

2.1 加裝高效細碎機系統(tǒng)

為減小原材料入磨粒度和維持入磨粒度的穩(wěn)定性,特在生料磨前加裝一套高效細碎機系統(tǒng)XP-CF200,見圖1。總裝機功率256kW,將配料站計量后的混合生料喂入該系統(tǒng)中進行分篩和細碎,將入磨物料粒度大大降低,經(jīng)檢驗入磨物料小于20mm的占80%以上,細碎機前加裝振動篩充分分篩原材料,大幅提升細碎機的工作效率,同時可以通過調(diào)整振動篩和細碎機的壁孔直徑來調(diào)整入磨物料粒度,使入磨粒度達到可控狀態(tài)。

圖1 高效細碎機布置圖

2.2 磨內(nèi)分倉調(diào)整

如表2所示,將磨內(nèi)隔倉板前移800mm,減小粗粉倉倉長,增大細粉倉倉長,從而使兩倉能力得到平衡,粗粉倉能力得到充分發(fā)揮,細粉倉不再因能力不足產(chǎn)生飽磨現(xiàn)象。

2.3 磨內(nèi)級配及隔倉板調(diào)整

如表3所示,加裝細碎機和隔倉板前移后又將磨內(nèi)研磨體級配按新倉比例和入磨粒度進行了重新級配,去掉原來粗粉倉使用的大球徑研磨體,減小研磨體平均球徑。粗粉倉平均球徑由原來的77.5mm減至58.4mm,細粉倉由原來的40mm減至33.7mm,同時將原來中心圓壁孔由20mm減至12mm,使得磨機成品率增加,從而降低生料磨循環(huán)負荷最終達到提產(chǎn)效果。

表3 生料磨磨內(nèi)研磨體級配情況

通過此次技術(shù)改造和工藝調(diào)整,該廠生料系統(tǒng)由原來改造前的臺時產(chǎn)量120~125t/h之間增加至160~165t/h,系統(tǒng)達到了穩(wěn)定、正常的運轉(zhuǎn)水平,各項工藝指標均達到或超過設(shè)計要求。其中生料電耗由原來的36kWh/t降至25kWh/t,生料成品細度由原來控制的0.08mm篩余20%降至18%,完全滿足后續(xù)生產(chǎn)需要。通過此次改造后,生料磨每天只需要在電價的平段和谷段開車,平均電價由原來的0.52元/kWh降至0.41元/kWh,按全年生產(chǎn)100萬t生料計,每年可節(jié)約電費500多萬元,三個月即可收回改造成本,經(jīng)濟效益可觀。

作者:李永政

來源:《嵐縣金隅水泥有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號