技術 | 鋼渣與銅煉渣復摻生產熟料

引言

某公司3000t/d預分解窯水泥生產線,配置為CDC分解爐、單系列五級旋風預熱器、ф4.3m×60m回轉窯及篦冷機。2016年公司生產熟料原料采用石灰石、煤矸石、砂巖、銅渣四組分配料。由于銅渣(230元/噸)價格昂貴且運距遠,造成生料成本偏高。為降低生產成本,提高產品市場競爭力,決定采用廉價鋼渣(165元/噸)與銅煉渣(175元/噸)1:1復摻配料。但生產初期由于對原料特性的認識不足,發生了C₅錐體堵塞的工藝事故。調整配料方案和操作參數,窯系統恢復正常運行,既生產出了優質熟料,又達到了降低生產成本的目的。

鋼渣是煉鋼過程中,為除去鐵中的硫、磷等有害元素,加入石灰石、螢石、硅鐵粉最后形成的廢渣。鋼渣成分中的CaO、SiO₂、CaF₂含量高,其主要礦物成分為C₂S和氟鋁酸鈣,在熟料煅燒中能起到礦化和晶種作用,可顯著改善生料易燒性,降低液相生成溫度和粘度。且鋼渣中含有FeO和鐵粒,Fe₂O₃的熔點為1560℃,而FeO為1420℃,再加上鋼渣中MgO較高,進一步降低了熟料的液相溫度和液相粘度,提高了C₂S與CaO在液相中的擴散,促進了C₃S晶體的發育成長。

鋼渣中含有少量的P₂O₅(一般≤1.5%),摻入后不會影響水泥性能,而且P₂O₅是β-C₂S的晶格穩定劑,能夠阻止β-C₂S在675℃時轉變為γ-C₂S,防止熟料粉化。

銅煉渣是銅渣再選(主要是破碎-篩分-洗選-脫水等流程)回收銅渣中所含的金屬銅顆粒后的殘余廢渣,其化學成分與銅渣基本一致。

2.1 原材料成分

原材料成分見表1。

表1 原材料化學成分(%)

2.2 優化配料方案

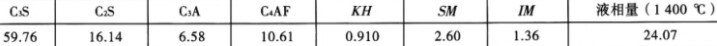

鋼渣與銅煉渣1:1復摻配料試生產期間三率值為KH=0.900±0.02,SM=2.60±0.10,IM=1.20±0.10,雖燒出的熟料質量較好,但操作上沒有采取相應措施,發生了C₅錐體堵塞的工藝事故。根據生產實際情況,該公司首先優化配料方案,三率值調整為KH=0.910±0.02,SM=2.60±0.10,IM=1.35±0.10,提高了生料耐火性,防止液相提前出現造成窯內結圈、結球,防止窯尾系統結皮堵塞。熟料化學成分見表2,熟料礦物組成及率值見表3,熟料物理檢驗數據見表4。

表2 熟料化學成分(%)

表3 熟料礦物組成(%)及率值

表4 熟料物理檢驗數據

(1)由于鋼渣能降低熟料的液相生成溫度和液相粘度,采用低飽和比與低鋁率配料物料燒結范圍窄,因此適當提高熟料飽和比與鋁率,增加物料耐火度,同時還能改善熟料結粒。

(2)由于配料方案鋁率較低,物料燒結范圍窄,液相粘度偏低,熟料顆粒偏細,因此篦床料層厚度應適當偏低控制,以減少堆雪人幾率,保證熟料冷卻和窯內充足的用風。

(3)根據生產情況,降低分解爐溫度,控制在(865±10)℃,使入窯物料表觀分解率控制在90%~92%,以抑制煅燒過程中液相過早出現,降低結皮堵塞幾率。

(4)適當降低系統拉風或開大三次風閥門,使燒成帶縮短,提高火焰集中度,防止煤粉后燃。

(5)嚴格控制頭煤用量,適當改變風量,保證煤粉燃燒完全。

(6)嚴格控制窯尾煙室溫度不超過1020℃,防止煙室及分解爐縮口結皮嚴重,并加強預熱器清吹工作,及時清理結皮,保證系統通風順暢。

(1)通過采取以上措施,再也沒有發生過預熱器堵塞等工藝事故,而且產量、質量較好。截止目前累計生產合格熟料15萬t,游離鈣含量平均1.32%。

(2)生料易燒性好,窯平均產量由原來的3250t/d提高到3350t/d;生料磨臺時產量下降不明顯。

(3)緩解了單獨使用鋼渣造成輥壓機磨輥磨損、臺時產量下降的弊端,并且鋼渣與銅煉渣都比較便宜,達到了增產節能、降低成本的目的,經濟效益顯著。

作者:穆乾,吳安龍

來源:《天宇華鑫水泥公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號