技術 | 3000t/d預分解窯通風問題的診斷與處理

引言

某公司4號窯3000t/d預分解窯水泥生產線于2008年建成投產,通過對部分設備進行局部改造、優化工藝操作等技術措施后,實際產能可達到4000t/d左右。但近兩年來,燒成系統穩定性變差,突出表現在高溫風機功耗高、窯內頻繁結圈、窯尾漏料、分解爐積料、篦冷機三室篦板易燒壞等一系列生產問題,產量在3000~4000t/d之間波動,以上問題的共性都與通風有關。為此,利用2017年大修準備期間對燒成系統進行了系統性分析診斷,大修時采取了針對性技改和優化措施。

1.1 預熱器出口廢氣風管大量漏風

C₁預熱器出風管處在懸空中,加上外部有保溫層,生產中漏風狀況難以有效檢查和處理,只能從C₁筒到余熱SP爐入口熱損失的變化和現場漏風聲音來大致判斷,總體上漏風點多面廣。冷窯后我們從內部搭設架子,從下到上仔細排查后發現,風管各個點焊縫開裂現象比較嚴重,總共有10多個部位開裂漏風。生產中有大量冷風被吸入,為滿足窯爐用風而被迫加大高溫風機拉風量。

1.2 分解爐鵝頸管彎頭底部嚴重積料

4號生產線系CDC型分解爐,結構簡單實用,主要由主爐柱體部分和“n”型延長風管段組成(俗稱為鵝頸管)。受當時建設安裝缺陷的影響,鵝頸管殼體開裂變形問題比較嚴重,前幾年被迫對彎頭、膨脹節等部位進行了大規模更換修復,其中在制作拼接彎頭過程中,“n”型被拼接成圓管緩慢過渡對接,彎頭底部形成了跨度約2.5m的物料天然堆積區域,嚴重時物料堆積高度接近2m,堆積阻塞占鵝頸管通風面積的1/3以上,嚴重影響通風。由于堆積過多,生產和停窯檢修過程中還會出現塌落,影響窯工況穩定,尤其會威脅到檢修人員安全。

1.3 窯尾結構和密封裝置缺陷嚴重

經檢測發現回轉窯尾段筒體徑向位置變化幅度達80mm左右,這樣就使得窯尾進料舌頭底部極易摩擦到后窯口,生產中被迫降低后窯口護鐵及其澆注料的高度,窯內物料填充率稍有變化就會發生漏料現象。窯筒體徑向位置的大幅變化還帶來了另一個問題,窯尾活動圈摩擦塊內側與窯尾固定圈外緣之間擦碰,這也是4號回轉窯運行電流超負荷的主要原因,運行過程中只有把固定在窯尾活動圈上的摩擦塊高度由正常的160mm割除60mm左右,窯尾無形中就增加了直徑為ф4.6m的圓環漏風區域。窯尾固定圈受不斷溢出的高溫物料燒蝕和機械摩擦損壞,燒損變形較為嚴重,進一步加劇了窯尾密封裝置密封效果的惡化。

1.4 篦冷機第三室二次技改后冷卻效果差

該公司根據4號窯提產需要,對篦冷機高溫區篦板結構及其供風系統進行了總包式技改。其中,第三室篦板由原來的普通篦板(篦下室風機統一供風)全部改造為高阻力低漏料充氣梁篦板,合同方或許是為了節約投資,將原來全壓僅為6500Pa的第三室充氣風機葉輪作了局部調整,以期提高風壓增加風量。第三室充氣風機既作為篦下室平衡風機,又作為充氣梁供風風機,由于葉輪局部調整不到位,在充氣梁篦板和料層綜合阻力超過風機壓頭時,充氣篦板出風少,篦板被燒損,熟料得不到應有的冷卻。

2.1 篦冷機第三室供風系統實施技改

拆除原配套使用的三室充氣風機,新訂購3臺高壓風機,其中一臺選定為12kPa、18000m3/h用作篦下室平衡風機,另外兩臺均為13.5kPa、21000m3/h高壓風機,作為高阻力篦板充氣梁供氣風機,從篦冷機兩側分別供風,并對供風管道進行了低阻化改進。改造后,篦冷機三室熟料冷卻狀況良好,為窯爐提供了更多優質熱風。

2.2 徹底修復和改造窯尾結構

首先,將后窯口護板整體更換,澆注料施工襯厚由原來的150mm提高為210mm,確保增產后窯內物料填充率的正常變化不至于漏料。其次,后窯口襯厚提高后,窯尾進料舌頭整體水平抬高100~150mm,以保證進料舌頭底部與后窯口澆注料最小間隙控制在80mm以上,同時把窯尾斜坡襯厚適當減薄以保證物料順暢入窯。再次,整體拆除燒損較大的窯尾固定圈,重新用耐熱鋼材質制作,施工安裝時以回轉窯尾段活動圈為基準,多次轉窯對中,把四周間隙控制相對均勻,在確保不擦碰的前提下將活動圈與固定圈之間的間隙控制到最小,努力減少漏風區域。最后再來處理固定圈與窯尾煙室殼體之間固定和銜接問題。

該公司窯尾采用氣缸式密封結構型式,套裝在固定圈外圍的提升環對密封效果較為關鍵,本次大修對其進行了校正,并對氣缸及其管路進行了徹底更換修復,使窯尾活動圈摩擦塊和提升環摩擦塊緊密接觸。另外,提升環與固定圈之間的裝配間隙也是漏風的根源之一,采用硅酸鋁纖維毯進行填塞堵漏。

2.3 分解爐、鵝頸管彎頭的優化改造

分解爐內近900℃左右的生料粉粘性較大,一般在平段或緩坡區極易堆積,改造前鵝頸管彎頭結構見圖1所示,看似正常過渡,但并不適用于高溫高粉塵水泥窯爐。為此,以“經濟適用”為出發點,彎頭上半部分保持不變,從彎頭底部中心位置向兩邊對稱拉斜,垂直圓管改為傾斜大約70°左右的方管,內部依靠耐火材料施工來保證良好的工藝結構,徹底消除物料堆積區,鵝頸管改造后的結構見圖2所示。此改造可以在停窯大修前把外部殼體安裝焊接完成,停窯后分塊割除原來的舊殼體即可。

圖1 鵝頸管改造前

圖2 鵝頸管改造后

2.4 對預熱器出口廢氣風管漏風進行優化處理

針對檢查發現開裂漏風部位較多,且都集中在風管對接焊縫口,先將裂縫全部滿焊,然后每個裂縫位置從風管內部加焊多塊加強筋板,并對風管設置的膨脹節進行必要的處理,以消除膨脹應力。

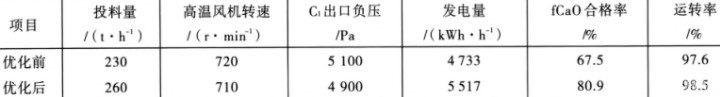

通風診斷并采取針對性技術措施后,篦冷機冷卻效果得到改善,篦板燒損現象減少;窯尾漏風問題得到有效解決,密封狀況良好,窯內通風明顯改善,已很少出現窯內結圈,恢復生產后已很少出現窯尾漏料問題。鵝頸管改造后,彎頭底部積料問題徹底解決,通風順暢,阻損降低,并有效排除了重大生產安全隱患。預熱器出口廢氣風管漏風點處理后,熱損失降低,減輕了拉風負荷。優化處理前后窯系統運行參數對比情況見表1所示,臺產穩定提升,平均日產穩定在4000t左右,小時發電量和熟料質量合格率提高較為明顯,高溫風機單位功耗得到降低。

表1 優化處理前后窯系統運行參數對比情況表

窯系統良好的通風狀況是生產高效穩定運行的關鍵因素之一,需要通過分析診斷找出影響因素,尤其要借助大修時間徹底排除。預分解窯水泥生產組織的關鍵還是要看檢修組織的徹底程度和施工質量,檢修組織的核心在于計劃的前瞻性和完整周密性,計劃的關鍵又在于落實各類材料的申報采買、各項檢修的技術方案優選及其施工人員的提前確定。檢修工作做到位以后,日常巡檢維護工作量就會大幅下降,各類生產故障也會越來越少,最終實現優質、穩產、低耗、環保、安全運行。

作者:何文明

來源:《云南紅塔滇西水泥股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號