技術 | 羅茨風機墻板的在線修復

引言

羅茨風機以其容積利用率大、容積效率高、結構緊湊、安裝方式靈活多變的特性被廣泛運用在水泥生產(chǎn)線上,用來疏松和輸送密閉容器內(nèi)的粉料。某公司5000t/d熟料生產(chǎn)線煤粉制備供分解爐用羅茨風機墻板材質(zhì)為灰鑄鐵HT150,在使用過程中,由于固定端軸承間隙過大造成葉輪軸向竄動。在拆檢更換軸承時發(fā)現(xiàn)其靠近齒輪一側的墻板軸承室有多處徑向裂紋,如果更換墻板,則風機的外殼和兩側的墻板難以達到圖紙所要求的同心度;若整體更換外殼和墻板,交貨周期至少需要36天,勢必影響正常生產(chǎn)。在對軸承室產(chǎn)生裂紋原因、工件材質(zhì)性能和設備運轉特性進行認真分析的基礎上,研究確定了在線修復方案,實施后效果良好。本文就修復情況做一總結介紹,與同行共享。

1.1 羅茨風機工作原理

羅茨風機屬于容積式氣力輸送設備,輸送的風量與轉速成比例,葉輪分兩葉型和三葉型兩種。葉輪每轉動一次由2個葉輪進行3次吸、排氣。在2根相平行的軸上設有2個三葉型葉輪,葉輪與橢圓形機箱內(nèi)孔面、前后墻板之間及風機葉輪之間始終保持微小的間隙,由于葉輪互為反方向勻速旋轉,使箱體和葉輪所包圍著的一定量的氣體由吸入的一側輸送到排出的一側。葉輪軸由設在墻板上的軸承室定位,2個葉輪始終由同步齒輪保持正確的相位,因此在運轉中不會出現(xiàn)互相碰觸現(xiàn)象。

1.2 性能參數(shù)

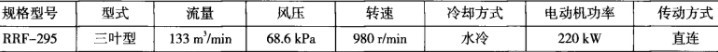

羅茨風機性能參數(shù)見表1。

表1 羅茨風機性能參數(shù)

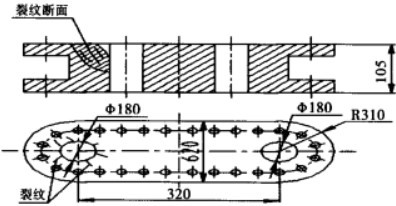

羅茨風機墻板有上下兩個軸承室,厚度為105mm,軸承室直徑180mm。軸承室周邊共有6處裂紋(見圖1),裂紋長度30~100mm不等,深度在30~40mm之間。

圖1 軸承室結構及裂紋示意圖

3.1 材質(zhì)原因

主要是鑄鐵本身的原因。鑄鐵在鑄造過程中難免存在夾渣、氣孔、砂眼等鑄造缺陷,在長期的振動和沖擊下,造成應力集中,在軸承室墻板的薄弱部位極易出現(xiàn)裂紋。

3.2 結構原因

設備冷卻方式采用水冷,墻板的結構受循環(huán)水流向、流速的影響,厚度受限。另外鑄造本身也會造成墻板厚薄不均,在沒有筋板的部位強度不夠,動靜載荷交替沖擊引起裂紋。

3.3 設備原因

由于羅茨風機是高速運轉的設備,會產(chǎn)生劇烈的振動;運轉時內(nèi)部空氣的脈動效應,更加大了羅茨風機的振動頻率。直接的后果是誘發(fā)軸承游隙的變化,游隙的變化會進一步加大風機的振動,它們之間相互作用導致軸承間隙超標引起葉輪軸向竄動,從而造成軸承室裂紋的產(chǎn)生。

4.1 材質(zhì)性能分析

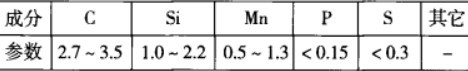

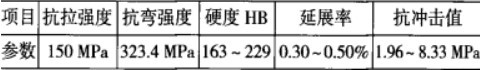

灰鑄鐵中的碳大部或全部以自由狀態(tài)的片狀石墨的形態(tài)存在于球光體或鐵素體中,金屬基體由珠光體與鐵素體按不同比例組成,化學成分見表2。石墨的力學能力很低,使金屬基體承受負荷的有效截面積減小,而且片狀石墨的數(shù)量、形狀都會使應力嚴重集中,因而灰鑄鐵的力學性能不高,抗拉強度、塑性、韌性及彈性模量都低于碳素鋼,力學性能參數(shù)見表3。

表2 化學成分參數(shù)表(%)

表3 力學性能參數(shù)表

4.2 可焊性分析

灰鑄鐵在化學成分上的特點是碳高及硫、磷雜質(zhì)高,這就增大了焊接部位對冷卻速度變化的敏感性及冷熱裂紋的敏感性。在力學性能上的特點是強度低,基本無塑性,焊接過程中具有冷速快及焊件受熱不均勻而形成焊接應力大的特殊性。這些因素都會導致可焊性不良,表現(xiàn)在焊接金屬容易出現(xiàn)白口及淬硬組織,容易產(chǎn)生裂紋。

4.3 焊接工藝

從可焊性分析來看,灰鑄鐵的焊接性能較差,如果焊接材料和工藝措施選用不當,會在焊縫和熱影響區(qū)產(chǎn)生白口及淬硬組織和裂紋等嚴重缺陷,影響焊接質(zhì)量。當前灰鑄鐵焊接主要有電弧熱焊、半熱焊和冷焊三種工藝,考慮到灰鑄鐵的焊接性、墻板的體積和形狀以及加熱條件等因素,本次修復選用手工電弧冷焊法,采用以中間向兩頭分段的逆向焊法。

電弧冷焊法簡稱冷焊,因焊前不需要較高溫度預熱,焊接過程中也不加輔助熱源,因此焊接工藝簡單,效率高,成本低,關鍵是焊接時工件變形小,不易產(chǎn)生焊接裂紋。

4.4 焊接材料

冷焊一般采用異質(zhì)焊條,如純鎳、鎳鐵、鎳銅焊條以及低碳鋼焊條等。工藝特點是采用合適的最小電流,較快焊速,短弧、短斷焊(焊縫長度可為每段10~20mm),焊接處溫度控制在合理范圍內(nèi),每一段焊后進行錘擊以消除焊接應力。

本次焊接采用Z100和Z308焊條相互填充的焊接工藝進行修復。Z100焊條屬于低碳鋼芯、氧化性藥皮的鑄鐵焊條,焊接時可將熔池中的碳、硅部分燒掉,焊縫為鋼組織,焊縫與母材能較好地熔合。Z308焊條是純鎳焊芯、強還原性石墨型藥皮的鑄鐵焊條,施焊時,焊件可不預熱,具有良好的抗裂性能和加工性能。

5.1 焊前準備

(1)首先落實焊接人員。由于修復工作必須連續(xù)進行,應有2~3名焊工在修復時輪流施焊。

(2)HT150鑄鐵件模型。

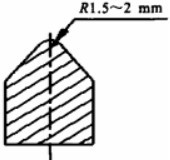

(3)清渣小錘兩把,錘頭的圓弧為1.5~2mm,形狀如圖2所示。

圖2 滑渣小錘示意圖

(4)開坡口用角向磨光機一臺,手電鉆一臺,ф6mm鉆頭兩個以及其他輔助工具。

(5)焊條分2.5mm、3.2mm兩種直徑。

(6)保溫筒4個,直流焊機兩臺。

5.2 坡口制備

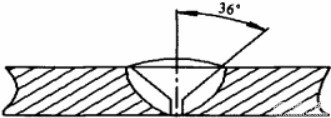

根據(jù)裂紋的實際走向進行細磨精鉆。焊接坡口為Y型坡口,坡口角度為36°,鈍邊為1~2mm,坡口方向為同側,如圖3所示。修磨時要求消除所有裂紋傾向,坡口邊緣平滑過渡,鈍邊、裂紋消除后,用氧-乙炔焰烘烤觀察無裂紋后,用手電鉆在在尖端處打上止裂孔。

圖3 坡口示意圖

5.3 焊接

(1)模擬施焊。由擬參與修復的焊工在HT150鑄鐵件模型上進行模擬試驗。一是驗證維修方案的可行性,二是挑選合格的施焊人員。

(2)焊條烘烤。焊接前Z100焊條必須經(jīng)200℃左右烘干1h,Z308焊條必須經(jīng)150℃烘干1h左右。烘干后放入保溫筒中保溫,隨用隨取。

(3)焊件預熱。施焊前用氧一乙炔焰對焊件進行預熱至45~50℃。

(4)焊接。一至三層焊接采用ф2.5焊條,每層厚度控制在1~1.5mm之間。第四層開始用ф3.2mm焊條焊接,每層厚度不得大于2.5mm。焊接時要嚴格控制層間溫度,每焊完一層后應冷卻到30℃左右,具體以手觸不燙為宜。層間要及時清理焊縫上的熔渣和缺陷,整個焊接過程中始終保持焊縫的預熱溫度。另外,要根據(jù)焊條類型和直徑隨時調(diào)整焊接電流,并保證在焊接電流的下限施焊。

(5)釋放應力。焊完一層后立即用小錘錘擊以釋放焊接應力,錘擊的頻率為2~3Hz。

(6)回火處理。焊接完畢后即可進行焊后熱處理,溫度控制在80~95℃之間。隨后保溫自然冷卻。

公司煤粉制備供分解爐用羅茨風機墻板軸承室有多處徑向裂紋,在不能單獨更換墻板和整體更換外殼和墻板的情況下,以中間向兩頭分段的逆向焊法實施手工電弧冷焊修復,水壓試驗合格。修復后完全達到使用要求,羅茨風機工作正常。

作者:李慶文,胡慶銀

來源:《山東東華水泥有限公司》

微信公眾號:備件網(wǎng)(關注查詢更多資訊)

(本文來源網(wǎng)絡,若涉及版權問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號