技術 | 窯系統節能降耗技術改造

前言

某公司5000t/d水泥熟料生產線窯系統配備五級旋風預熱器+噴騰式在線管道分解爐+ф4.8m×74m回轉窯,自2008年建成投產以來,窯系統運行穩定,但存在預分解系統阻力高、一級出口溫度高、熟料標準煤耗偏高的問題。根據生產記錄統計,在窯系統投料量410t/h時,預熱器一級出口壓力達到-5300Pa左右,一級出口溫度320℃~330℃,高溫風機轉速給定840~850r/min,標煤耗110kg/t熟料以上。為降低預分解系統阻力、出口溫度,節約電耗、煤耗,公司利用2019年大修時間,組織實施了窯系統的一系列節能技術改造。

針對該公司窯系統存在的阻力高、煤耗高等問題,經排查,主要由以下幾方面原因造成:

(1)分解爐鵝頸管處設計不合理。鵝頸管底部殼體為半圓形,較平滑,正常生產時鵝頸管處易積料,造成通風面積減小,系統阻力增大。

(2)分解爐出口與五級旋風筒連接處管道角度小。正常生產時,物料易在分解爐出口與五級旋風筒連接處管道內堆積,造成通風面積減小,系統阻力增大。

(3)煙室容積小,煙室內風速過高。五級下料管內物料進入煙室后產生二次揚塵,增大了進入分解爐氣體的粉塵濃度,空氣阻力增大。

(4)一級預熱器分離效率低。一級預熱器分離效率的高低直接決定了一級氣體的溫度和粉塵含量,分離效率低使部分熱量被帶走。

(5)煤粉輸送過程中采用的固氣比小。大量的冷風進入窯內,增加了熱耗。

(6)縮口面積過大,造成窯內風速過快,加之二次風溫偏低,造成火焰偏長,火焰溫度不集中,增加了熱耗。

(7)為確保縮口不發生塌料現象,被迫降低三次風閥門高度以減少三次風量,但造成分解爐內煤粉燃燒不完全,煤粉的燃盡率下降。

二、技改措施

針對窯系統阻力高、煤耗高的原因,2019年,大修期間,公司進行了以下技術改造。

(1)分解爐鵝頸管底部殼體由半圓形改為直角形,徹底解決了鵝頸管底部積料問題,保證了鵝頸管處的通風面積,降低了因物料積存及通風面積減少產生的阻力。

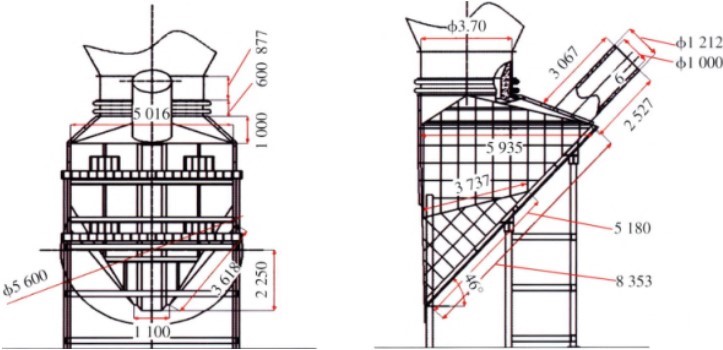

(2)分解爐出口與五級旋風筒連接處管道降低1.7m,同時,連接管道由兩個斜坡相連改為一個斜坡,減少了水平連接段,物料不會在分解爐出口與五級旋風筒連接管道內堆積,增大了分解爐出口與五級旋風筒連接處的通風面積,有效減少了通風阻力。鵝頸管和分解爐出口與五級旋風筒連接處管道改造前后示意圖見圖1。

圖1 鵝頸管和分解爐出口與五級旋風筒連接處管道改造前后示意圖

(3)增大煙室容積,同時,下料方式由原來的兩側下料改為中間單點下料,物料通過中心的下料導料槽直接進入窯內,不僅避免了風速高造成的揚塵,而且改變下料方式后物料被吹散產生二次揚塵的概率也降低了,有效降低了氣體粉塵濃度大產生的氣體阻力。煙室改造示意圖見圖2。

圖2 煙室改造示意圖

(4)各級下料管、撒料箱下移,其中,入一級旋風筒的撒料箱下移1.5m,一、二、三級下料管及撒料箱下移1m。撒料箱下移延長了生料在各級旋風筒上升管道內的停留時間,延長了生料與高溫氣流的換熱時間,提高了生料預熱效率。

(5)為提高一級預熱器的分離效率,延長物料在預熱器內的停留時間,將原來一級預熱器內的內筒長度由原來的2.45m增加到5.0m。

(6)窯尾煙室縮口由方形2.45m×2.45m改為圓形ф2.45m,相應的通風面積由原來的6㎡減小為4.71㎡。縮口通風面積減小,不僅增大了縮口風速,增大了分解爐內煤粉和物料噴騰效應及分散效果,提高了煤粉燃盡率,同時由于縮口面積的減少,避免了部分生料短路直接入窯。

(7)為降低入窯系統的冷風量,克服原有風機配置過大的弊端,將原有分解爐及窯頭送煤風機風量分別由原來的163m3/h改為84m3/h、84m3/h改為45m3/h,窯頭一次風機也由原來的145m3/h改為88m3/h。通過改造,不僅節約了電費,而且減少了冷風的進入,降低了煤耗。

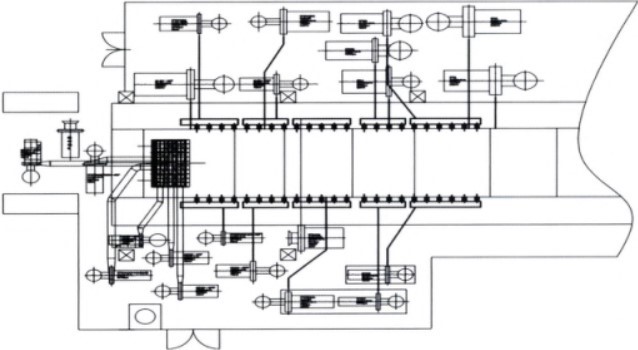

(8)為保證熟料冷卻效果,根據熟料的粒度特征,將原來的同定篦床分為單獨的六個冷卻區,避免了因料層厚度和粒度不同造成的阻力不均、通風量不平衡的現象。在不增加固定篦床長度的情況下,減少篦板尺寸,增加篦板數量,采用低阻流篦板,降低了壓損,增大了通風冷卻面積。將篦冷機固定篦床的冷卻風量由原來的3.8×104m3/h增加到8.0×104m3/h,不僅保證了熟料急冷的效果,而且保證了窯內用風和氧含量,穩定了二次風溫,為窯頭煤粉完全燃燒提供了必要條件。篦冷機固定篦床和充氣梁風機布置示意圖見圖3。

圖3 篦冷機固定篦床和充氣梁風機布置示意圖

(9)為減少預熱器內漏風,采用了高效鎖風閥,既穩定了下料流量又克服了內漏風,為系統熱工穩定創造了條件。

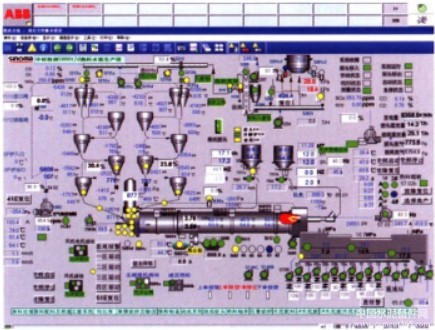

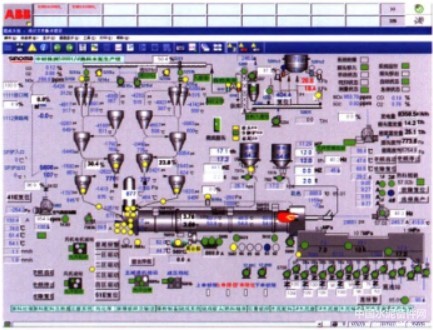

改造前回轉窯中控操作畫面見圖4,改造后回轉窯中控操作畫面見圖5。通過對窯系統進行節能降耗改造,公司預熱器一級出口負壓、一級出口溫度、熟料工序電耗、標煤耗均有明顯降低。技改后的具體工藝參數變化和經濟效果如下:

圖4 改造前回轉窯中控操作畫面

圖5 改造后回轉窯中控操作四面

(1)在投料410t/h時,預熱器一級出口負壓由5300Pa降低至4500Pa左右,高溫風機轉速由840~850r/min降低至800~810r/min。

(2)在投料410t/h時,預熱器一級出口溫度由330℃降低至270℃。

(3)二次風溫穩定在1150℃以上。

(4)熟料工序電耗由28.07kW·h/t降低至25.78kW·h/t,降低2.29kW·h/t。預計每年可節約電費:179.8萬噸×2.29kW·h/t×0.63kW·h/元≈259.4萬元。

(5)標煤耗由改造前110.99kg/t熟料降低至104.43kg/t熟料,降低6.56kg/t熟料。全年可為公司節約原煤:1798000t×6.56kg/t熟料×7000kcal÷5400kcal÷1000≈15289.66t。

原煤價格按照2019年全年平均單價720元/噸計算,全年為公司節約成本:15289.66t×720元/噸=1100.86萬元。

綜上所述,窯系統節能降耗改造后,預計全年可節約成本259.39+1100.86=1360.25萬元。

通過對窯系統進行節能降耗技術改造,該公司經濟技術指標大幅提高,經濟效益和社會效益顯著提升。

作者:王繼升,獨傳新,劉清元,武浩

來源:《中材株洲水泥有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號