技術(shù) | 利用煤矸石和礦山剝離粘土生產(chǎn)低堿水泥的實(shí)踐

某公司生料長期采用石灰石混合料、黑頁巖、硫酸渣三組分配料,2019年公司常用的鋁質(zhì)校正材料黑頁巖資源枯竭,先后改用粘土、紅土等作為鋁質(zhì)校正材料。由于粘土、紅土Al₂O₃含量在12%~14%左右,用其作為鋁質(zhì)校正材料配料,生料易燒性差,硅酸率偏高,在窯內(nèi)燒結(jié)范圍窄;熟料在煅燒的過程中飛砂大,預(yù)熱器系統(tǒng)易塌料,熟料結(jié)粒差,質(zhì)量波動大,產(chǎn)量低;熟料易磨性差,生產(chǎn)成本高。為解決生料配料的問題,公司廣泛開展調(diào)研,尋找更合適的替代校正料,采取新的配料方案,實(shí)施后效果顯著。

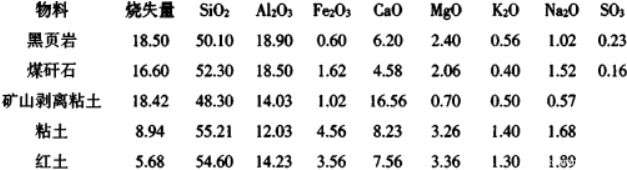

2019年4月,該公司積極尋找合適的鋁質(zhì)校正材料,在公司周邊調(diào)研的原燃料情況如表1所示。

表1 幾種硅鋁質(zhì)校正材料的化學(xué)成分,%

通過對比發(fā)現(xiàn),煤矸石的化學(xué)成分與黑頁巖相近,而且K₂O、Na₂O也較低,是一種理想的鋁質(zhì)校正材料,并非常有利于低堿水泥的生產(chǎn),公司決定采用煤矸石作為鋁質(zhì)校正材料。

該公司石灰石礦不同礦點(diǎn)的質(zhì)量情況如下:

(1)1號礦山石灰石易燒性最差,若使用量大,易造成熟料燒成質(zhì)量波動。

(2)2號礦山石灰石總體質(zhì)量優(yōu)良,CaO含量在48%~53%,MgO含量在0.8%左右,用其配制的生料易燒性好,產(chǎn)質(zhì)量易控制。

另外,在2號石灰石礦山開采剝離過程中,產(chǎn)生的粘土混合料是一種非常優(yōu)良的粘土原料的替代品,其Al₂O₃含量在14%左右,F(xiàn)e₂O₃含量在12%左右,堿含量在0.9%左右。充分利用礦山剝離的粘土混合料,有利于低堿水泥的生產(chǎn),可減少煤矸石和鐵粉的配料量,降低生產(chǎn)成本,減少礦山開采剝離量,改善生態(tài)環(huán)境。

(3)1號礦和2號礦石灰石以1:9至2:8比例搭配下山。

生產(chǎn)實(shí)踐顯示,公司2號礦點(diǎn)石灰石中的夾層土,是一種非常優(yōu)良的硅質(zhì)、鋁質(zhì)、鐵質(zhì)原料,煤矸石是一種生產(chǎn)低堿水泥的較為理想的鋁質(zhì)校正材料。因公司無預(yù)均化堆場,所以采取了如下措施進(jìn)行生料配料:

(1)將2號礦山石灰石開采剝離過程中的粘土混合料,按要求搭配石灰石以混合料的形式破碎入庫,完全代替煤矸石用量,生料中煤矸石配比下降2%左右,鐵粉配比下降0.5%左右。

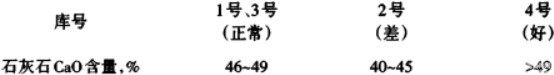

(2)為降低礦山粘土混合料搭配難度和利于燒成石灰石出庫搭配,2號配料庫石灰石CaO含量控制在43%~46%,1號、3號配料庫石灰石CaO含量控制在46%~49%,4號配料庫石灰石CaO含量控制在49%以上;2號采區(qū)西南角高鎂石與石灰石1:20搭配下山,控制最終石灰石MgO<1.5%。

(3)降低煤矸石粒度,控制進(jìn)廠煤矸石粒度≤50mm,根據(jù)熟料的化學(xué)成分及時調(diào)整煤矸石摻加比例,一般控制在4%~8%之間。窯中控室及時調(diào)整石灰石搭配出庫,保證配料的穩(wěn)定性。

(4)做好石灰石搭配人庫工作,具體入庫指標(biāo)見表2。

表2 石灰石入庫指標(biāo)

(5)控制熟料中Fe₂O₃+Al₂O₃的總量在8.8%左右,保持合適的液相量。熟料三率值設(shè)定為:KH=0.90±0.02,SM=2.5±0.1,AM=1.5±0.1,熟料Fe₂O₃控制在3.5%±0.2%。

(6)原煤要求:原煤熱值≥21736kJ/kg,灰分≤23%,全硫St,d≤1.0%,揮發(fā)分Vad25%~28%,焦渣特征:2~3。

5.1 原燃料的化學(xué)成分

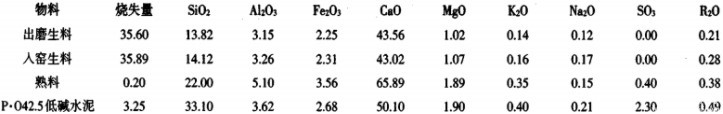

該公司水泥生產(chǎn)各原燃料的化學(xué)成分如表3所示。

表3 各原燃料化學(xué)成分,%

5.2 配料、半成品、成品情況

(1)通過配料計算,各物料配比為:石灰石89.5%,煤矸石8.0%,硫酸渣2.5%。

(2)P·O42.5低堿水泥各物料配比為:熟料79.0%,粉煤灰16.0%,石膏5.0%。

(3)生產(chǎn)過程中各工序物料化學(xué)分析如表4所示。

表4 各工序物料化學(xué)成分,%

(4)熟料強(qiáng)度:熟料3d抗壓強(qiáng)度27MPa,熟料28d抗壓強(qiáng)度57MPa。通過以上各工序技術(shù)指標(biāo)分析,半成品和成品各項技術(shù)指標(biāo)均符合各品種水泥生產(chǎn)要求,生產(chǎn)的熟料是生產(chǎn)低堿水泥的理想半成品。

5.3 取得的成效

(1)充分利用礦山剝離的夾層粘土,解決了礦山排土難的問題,節(jié)約了石灰石和硫酸渣用量,大大降低了生產(chǎn)成本,提高了公司經(jīng)濟(jì)效益,每年可消化外排堆存煤矸石約8萬余噸,為廢渣資源綜合利用做出了貢獻(xiàn)。

(2)由于煤矸石中的碳質(zhì)成分有助磨作用,原料磨機(jī)產(chǎn)量提升,與全部使用頁巖配料相比,電耗指標(biāo)得到改善,生料電耗為11kW·h/t。

(3)生產(chǎn)過程易控制,預(yù)熱器系統(tǒng)負(fù)壓穩(wěn)定,基本無塌料現(xiàn)象,熟料煅燒過程飛砂少,二次風(fēng)溫能穩(wěn)定在1100℃左右。熟料結(jié)粒均齊,fCaO合格率穩(wěn)中有升,產(chǎn)質(zhì)量均有所提高。

(4)生產(chǎn)過程中熟料堿含量穩(wěn)定在0.4%左右,生產(chǎn)的低堿水泥堿含量穩(wěn)定在0.5%左右。生產(chǎn)的低堿水泥滿足了甘肅、青海兩省鐵路、公路對低堿水泥的需求,得到了客戶好評。

(5)水泥混合材摻加量提高到16%左右,生產(chǎn)成本降低,充分發(fā)揮了熟料質(zhì)量效益。

(1)石灰石無均化堆場,搭配難度大,沒有準(zhǔn)確計量石灰石中粘土的配入量,造成生熟料化學(xué)成分有一定波動。為此,必須長期嚴(yán)格控制石灰石出入庫的搭配管理,以降低生產(chǎn)過程產(chǎn)質(zhì)量波動。

(2)窯產(chǎn)量基本保持不變。由于煤矸石有一定的熱值,在生料煅燒的過程中產(chǎn)生一定的熱量,C1預(yù)熱器出口溫度有不同程度的上升,在保證熟料Al₂O₃在5.0%左右的情況下,煤矸石用量宜為6%左右,粒度應(yīng)控制<50mm,燒失量控制<15%。

作者:孔德高,徐梅花

來源:《民和祁連山水泥有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號