技術 | 窯頭鍋爐進口煙氣溫度低原因淺析

引言

水泥行業是我國傳統的高耗能產業,其耗能達到了建材行業耗能的75%,而建材行業作為僅次于冶金、化工的第三大耗能大戶,占全國總能耗的7%左右。水泥熟料生產線純低溫余熱發電技術是利用窯頭熟料冷卻機在冷卻物料過程中產生的廢氣和窯尾預熱器出口廢氣,通過余熱鍋爐產生過熱蒸汽,過熱蒸汽推動汽輪機做功發電。某5000t/d水泥熟料生產線配套余熱發電項目,由于水泥熟料線窯頭鍋爐(以下簡稱AQC鍋爐)進口煙氣溫度低、鍋爐出口主蒸汽溫度低,造成AQC鍋爐不能正常投運。本文針對AQC鍋爐進口煙氣溫度低的問題,淺析原因并提出處理措施,以期對大家有所幫助。

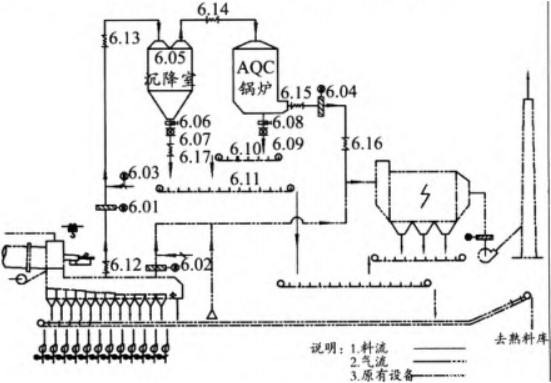

某5000t/d水泥熟料線項目,配套9MW余熱發電機組,取氣口在篦冷機中部,AQC鍋爐進口設計煙氣參數為:煙氣量(標況)240000m3/h,煙氣溫度380℃;要求產生主蒸汽溫度為300~360℃。AQC鍋爐煙氣工藝流程見圖1。

圖1 AQC鍋爐煙氣工藝流程

技改后,由于AQC鍋爐進口煙氣溫度僅200℃(遠低于設計值380℃),使得鍋爐出口主蒸汽溫度低,造成AQC鍋爐不能正常投運。業主認為,水泥中控值班員的操作調整沒問題,煙氣溫度低是取風口取在零壓點,導致鍋爐進口煙氣溫度低。

針對AQC鍋爐進口煙氣溫度低的問題,經現場技術交流和實地觀察,發現該問題集中在零壓點位置、旁路閥開度、篦冷機篦速和風量等方面:

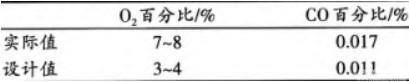

(1)零壓點位置。水泥熟料線零壓點即燒成系統用風和余風旁路排風的分界面,是窯尾高溫風機和窯頭排風機的壓力平衡點。參考現場O₂和CO兩個氣體分析儀的數值來判斷,現場兩個分析儀布置在窯尾燃燒室和C5級預熱器,數值見表1。從表l中可以看出O₂分析儀的數值明顯偏高,說明高溫風機出力大,零壓點位置向窯尾方向移動,這也說明窯頭排風機和高溫風機等工況調整會改變零壓點位置,即零壓點是動態平衡點。

表1 氣體分析儀的參數值

基于此,對零壓點位置調整,發現AQC鍋爐進口煙氣溫度沒變化,故零壓點位置不是造成鍋爐進口煙氣溫度低的主要原因。

(2)旁路閥開度。AQC鍋爐在篦冷機取氣口取出的煙氣,既有篦冷機二段的高溫煙氣,也有篦冷機三段的低溫煙氣,是這兩部分煙氣熱量的總和,鍋爐進口煙氣溫度高低與此熱量密切相關。鍋爐進口煙氣溫度低,經常會采用開啟余風管道旁路閥的措施來提高煙氣溫度,原因在于:開啟旁路閥可使篦冷機三段的部分低溫煙氣從旁路管道排出(排放量與閥門開度有關),低溫煙氣量少了,煙氣品質得以提升,鍋爐進口的煙氣溫度就會升高。但由于旁路管道阻力遠小于煙氣通過鍋爐本體和進出口煙道的阻力之和,該閥打開后,煙氣溫度暫時有所升高,但總的熱量減少了,這使得鍋爐出口的主蒸汽溫度暫時會升高、最終仍是在降低。結果為提高鍋爐出口主蒸汽溫度,需不斷增加旁路閥開度,最終主蒸汽溫度越調越低,達限值后,AQC鍋爐解列。

因此,為提高AQC鍋爐出口主蒸汽溫度,旁路閥開啟僅是輔助操作,不作為主調整措施。

(3)篦冷機篦速和各段風量。現場與水泥中控值班員交流發現:熟料線按額定負荷生產時,篦冷機各段篦速均為19.5次/min;篦冷機各段對應篦冷風機負荷均為70%。

余熱發電投運前,篦冷機篦速和冷卻風量僅需滿足:1)熟料驟冷,2)篦冷機出口熟料溫度滿足要求即可;且余風管道煙氣溫度低,有利于窯頭收塵器的安全運行。余熱發電投運后,既需滿足上述兩個條件,同時希望AQC鍋爐取氣口煙氣溫度高,這需對篦冷機篦速和篦冷風機風量進行調整。

綜上所述,調整篦冷機篦速和各段風量是提高鍋爐進口煙氣溫度的根本措施。結合取氣口在篦冷機二段前端的設計,調整如下:

1)降低篦冷機一、二段篦速(篦冷機一段篦速18.45次/min,篦冷風機出力由50%至100%;篦冷機二段篦速17.7次/min,篦冷風機出力由35~40Hz),即增加熟料的料層厚度;同時增大對應篦冷風機的鼓風量,從而既滿足了熟料驟冷的需要,也增強了一、二段的換熱強度和換熱量,可有效提高鍋爐進口的煙氣溫度。

2)增加篦冷機三段篦速(篦冷機三段篦速21.4次/min,篦冷風機出力由35~20Hz),即減小熟料的料層厚度;同時降低對應篦冷風機的鼓風量,該操作使篦冷機出口熟料溫度達到要求,又避免了冷卻風過量的現象,提高了鍋爐進口的煙氣溫度。

AQC鍋爐旁路閥開度由100%關至20%,窯頭風機出力由38~35Hz。

調整后,AQC鍋爐進口煙氣溫度由200℃上升,2h后沉降室溫度升至334℃,AQC鍋爐出口主蒸汽溫度逐漸升高,達并汽條件后,AQC鍋爐并汽投運后,機組負荷由原來SP鍋爐單獨運行時的3Mw增至5.5Mw。旁路閥開度由20%逐漸關至0%,機組增負荷至7.8MW。圖2是該項目沉降室溫度上升至334℃時,燒成窯頭及熟料輸送的DCS畫面。

圖2 燒成窯頭及熟料輸送DCS畫面

AQC鍋爐出口主蒸汽溫度正常,需水泥窯系統生產穩定,且滿足5000t/d的生產要求,從而保證AQC鍋爐在設計參數下運行;同時值班員也需積極改變操作思路,在水泥生產和余熱發電之間探索新運行參數。由于窯頭篦冷機調整比較復雜,值班員可從篦冷機料層厚度、冷卻風機鼓風量以及窯頭排風機抽力等著手調整,在滿足熟料冷卻的前提下,盡可能提高取風溫度和取風量。

作者:王業峰1,白軍2,高源1

來源:《1中信重工工程技術有限責任公司;

2西藏農牧學院水利土木工程學院》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號