技術 | 一種生料立磨入磨熱風防堵溜管的設計與應用

水泥生料配料中,硅質原材料多為含水量大的粉狀粘濕物料,比如黏土、砂巖、濕排粉煤灰等,尤其是濕排粉煤灰,由于近年來水泥原材料的價格的快速上漲,為了降低水泥成本,越來越多的水泥企業將目光投向了價格低廉的電廠產生后儲存在灰壩中的濕排粉煤灰。濕排粉煤灰含水率高達30%~50%,在水泥生產線原料儲存及輸送至生料立磨的過程中非常容易堵塞,故此過程中的設備、儲倉及非標設計時都會對其材質及角度進行充分考慮,保證濕排粉煤灰運行順暢。但在生料立磨物料進口前,目前為了最大程度的減少從物料進口漏風,立磨物料進口前一般采用回轉下料器進行鎖風,但立磨物料進口接管一般為50°~60°,故從回轉下料器至物料進口接管之前的溜管角度一般也在50°~60°之間,含水率30%以上的濕排粉煤灰在這個角度的溜管上非常容易堵塞,而且由于此段溜管空間狹小,清理工作只能依靠人工完成,用時很長,嚴重影響生料立磨的運轉率,甚至會影響水泥窯運行的穩定性。

為解決以上濕排粉煤灰等高水分粉狀粘濕物料的順暢進磨問題,我們采用了多種措施,比如在溜管上增加空氣炮及增加振打電機,但效果并不理想,空氣炮及振打電機的原理是通過動量沖擊清理堵塞的硬物,對于黏濕物料的堵塞并沒有明顯作用,有時甚至會出現越振越結實的現象。為了從根本上解決問題,某公司開發了一種專用于生料立磨的入磨熱風防堵溜管,從生料立磨進風管道上取熱風,在溜管內對高水分的粉狀粘濕物料進行預烘干,使其表面干燥黏性減小后被塊狀石灰石等塊狀物料帶入立磨中。

(1)溜管材料確定。水泥生料立磨入磨物料中石灰石占80%左右,生料立磨對入磨物料粒度要求一般<80mm,入立磨的生料配合料中石灰石的粒徑主要集中在50mm左右,故有很強的磨蝕性。為了保證溜管的使用壽命,本設計采用制作簡單安裝方便的復合耐磨板作為溜管的材料。

(2)溜管耐磨措施。由于入磨物料中有大量磨蝕性很強的塊狀石灰石,故除了在溜管材料上考慮耐磨外,對溜管結構設計時也要充分考慮溜管耐磨措施。針對塊狀物料,常用的斜溜管耐磨措施主要有受料面階梯設計及三面焊接角鋼的形式,考慮到入磨生料中有20%左右的含高水分粉狀黏濕物料存在,如果采用受料面階梯設計的耐磨形式,因黏濕物料間有很強的黏附力,在溜管階梯處很容易出現黏濕物料的堆積,進而造成溜管堵塞問題,為了避免此問題的發生,本設計采用三面焊接角鋼的形式作為斜溜管的耐磨措施。

(3)熱風取風量估算。立磨內通風主要有兩個作用,一個是對高水分入磨生料進行烘干,另一個是作為浮送介質將生料粉送至立磨自帶渦流選粉機中,進而進入收灰系統。如果進立磨熱風過多的從入磨溜管處進入,會明顯減少立磨內用于生料粉浮送的風量,影響磨機產量及電耗。故在滿足溜管不堵塞的前提下,盡可能減少溜管熱風用量,使熱風均勻的進入溜管。經過計算,在應對高水分生料時,從立磨進風管道上取風量在立磨通風量10%內,對立磨內生料粉的浮送過程不會造成明顯影響。

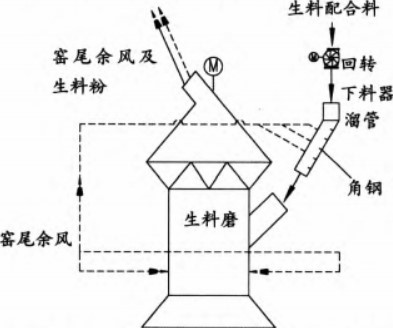

取風流程及溜管示意圖見圖1。

圖1 生料立磨入磨熱風防堵溜管取風流程及溜管示意圖

某水泥廠項目采用含水率40%左右的濕排粉煤灰作為硅質原料,水泥生料配料中濕排粉煤灰占20%左右,因該目沒有余熱發電,窯尾余熱足夠將綜合水分含水率8%左右的生料烘干,但為防止生料配合料在入磨溜管內堵塞,該廠設計了生料立磨入磨熱風防堵溜管。項目投產至今已有四年時間,該項目生料立磨入磨溜管除立磨日常停機檢修清堵外,基本沒有出現過因入磨溜管堵塞造成的立磨停機事故,為該項目生料立磨的高運轉率、低生料粉磨系統電耗奠定了基礎。同時,也證明了這種生料立磨入磨熱風防堵溜管工作穩定性。

作者:彭延松,張睿,遲萬然

來源:《北京凱盛建材工程有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號