技術 | LMY輥磨在循環流化床鍋爐兩級脫硫制粉系統中的應用

循環流化床鍋爐(CFB)燃燒技術具有氮氧化物排放低、燃料適應性廣、燃燒效率高和負荷調節范圍大等優點,可在燃燒過程中直接脫硫。循環硫化床鍋爐的檢驗規程和安全規程已被列入ASME標準。循環流化床鍋爐(CFB)采用爐內脫硫工藝,通過向爐內添加石灰石等脫硫劑進行脫硫。在鍋爐燃燒過程中,將CaCO₃噴入高溫爐膛,CaCO₃分解為CaO和CO₂,CaO和煙氣中的SO₂快速反應生成CaSO₃,實現脫硫。

隨著環保要求的提高,特別是GB13223-2011《火電廠大氣污染排放標準》的實施,傳統的爐內脫硫技術已無法滿足環保要求,為實現超凈脫硫排放,目前大部分火電廠采用爐內脫硫配合爐外脫硫的二級脫硫系統進行脫硫,相應CFB脫硫粉的制備由只用粗粉,變為同時需要粗粉和細粉兩種規格的脫硫粉,以滿足CFB鍋爐的兩級脫硫工藝需求。

某公司改造的LM型輥磨在大連某公司的循環流化床鍋爐(CFB)脫硫系統中主要用于制備爐內脫硫粗粉。若要同時制備CFB鍋爐爐內脫硫用粗粉和爐外脫硫用細粉,就需要兩套制粉系統分別生產粗粉和細粉,或者用一套制粉系統在不同時段分別生產粗粉和細粉。該公司在生產粗粉的基礎上,對LM輥磨再次進行了改造,并且采用了有別于傳統輥磨的LMY輥磨制粉系統,在東南亞某公司進行了生產調試。LMY輥磨在生產爐內脫硫用粗粉的同時還能生產爐外脫硫用的細粉,很好地滿足了CFB鍋爐兩級脫硫工藝需求。

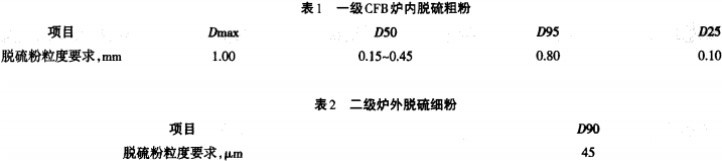

2.1 一級爐內CFB脫硫粗粉的粒度要求

在CFB鍋爐工況一定的情況下,石灰石的反應能力決定了石灰石粉的添加量,而石灰石的粒徑大小對反應能力有很大影響。在相同Ca/S比的情況下,若石灰石粉粒徑較大,則CaO和SO₂反應后將會在石灰石顆粒外表面生成致密的CaSO₂,阻礙CaO和SO₂繼續反應,一定程度上增加了石灰石粉的添加量,增加了生產成本;若石灰石粉粒徑過小,石灰石粉從床內飛出后,不易被后端的旋風分離器捕獲進行再循環,導致石灰石粉利用不充分。

石灰石粉的粒徑過粗和過細均不利于CFB鍋爐的脫硫,床內脫硫最佳粒徑受床內流化速度、循環倍率、分離器特性、料層壓差等工況參數的密切影響。各大型循環流化床鍋爐制造商提供的最佳粒徑也各不相同,從資料上看,法國通用電氣阿爾斯通工業公司(GASI)認為D50應該是0.12~0.15mm,美國ABB—CE公司認為D50應該是0.5mm,美國福斯惠勒公司(Foster Wheeler)認為D50應該是0.3mm。雖然各CFB制造商提供的最佳粒徑D50各不相同,但是國內外多數CFB鍋爐采用的是粒徑<1mm的石灰石。

2.2 二級爐外脫硫細粉的粒度要求

石灰石的消溶反應速率與石灰石顆粒比表面積成正比,石灰石顆粒粒度越小,消溶性能越好,與SO₂的反應速率也越高,脫硫效率和石灰石粉的利用率越高。理論上,石灰石粉的粒度越小越好,但石灰石粉的粒度越小,其制備難度和生產成本越大,這就增加了鍋爐脫硫工程的造價。通常在實際使用時,控制爐外脫硫的脫硫粉細度為45μm篩篩余5%~10%。

2.3 給定設計粒度

東南亞某公司給定的設計粒度見表1、表2。

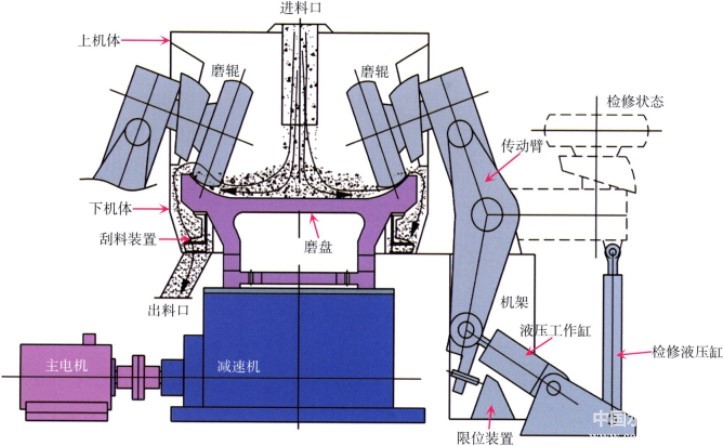

3.1 LMY輥磨的結構

LMY輥磨主要由驅動部分、粉磨部分、機體、加壓系統(液壓站、油缸、蓄能器和管路)、潤滑系統等組成,LMY輥磨結構如圖1所示。

圖1 LMY型輥磨結構

3.2 LMY輥磨工作原理

主電機通過減速機帶動磨盤轉動,物料從下料口落入磨盤中央,在離心力的作用下,物料從磨盤中央向邊緣均勻移動,經過磨盤上的粉磨輥道區域時,受到磨輥的碾壓,大塊物料直接被壓碎,細粒物料受擠壓后形成料床,進行粒間粉碎。被粉碎的物料繼續向磨盤邊緣移動,直到被甩出磨盤,在重力的作用下落人磨機下腔體,被多個圓周分布在磨盤下部的刮料裝置刮到出料口通道排出磨機。由輸送設備將粉碎后的物料輸送到分選設備中進行顆粒分級,不合格的粗料經輸送設備返回磨機再次粉磨破碎,合格的細料被細粉集粉器收集,作為輥磨磨出的產品。

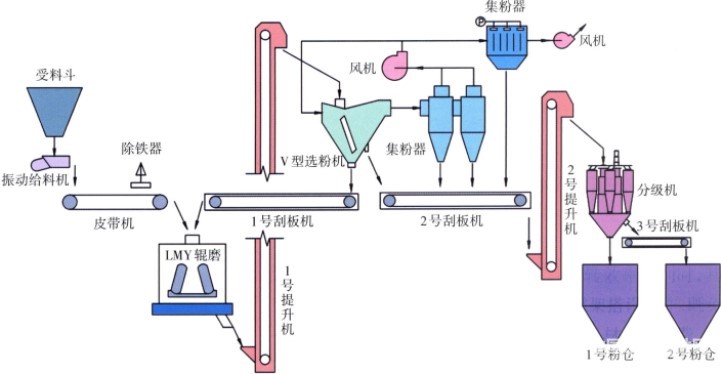

3.3 兩級脫硫制粉系統工藝

石灰石經鏟車運至受料斗,由振動給料機控制給料量,再通過皮帶機送至LMY輥磨,安裝在皮帶機上方的除鐵器除去原料中的鐵性物質,進入輥磨的石灰石經粉磨后,由排渣口排出,經1號提升機喂入V型選粉機進行一次分級。經V型選粉機分級后,不合格的產品經1號刮板機返回磨機繼續粉磨,合格的產品由細粉集粉器收集。將合格的細粉由2號刮板輸送機送至2號提升機喂入分級機進行二次分級,通過分級機的為爐外脫硫細粉合格品,未通過分級機的為爐內脫硫粗粉合格品。兩級脫硫制粉系統工藝流程如圖2所示。

圖2 兩級脫硫制粉系統工藝流程

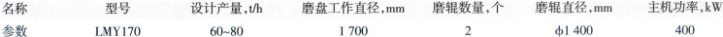

4.1 LMY輥磨技術參數

LMYl70輥磨技術參數見表3。

表3 LMY輥磨技術參數

4.2 系統運行情況

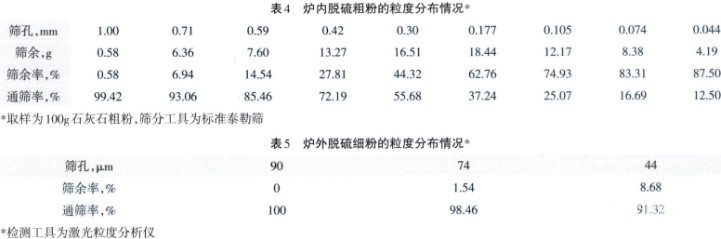

按照給定設計粒度和產量要求,兩級脫硫制粉系統運行了半個月,給料量70t/h,瞬時產量66~75t/h,主機電流23~27A(額定電流31.4A)。對脫硫粉進行取樣化驗分析,爐內脫硫粗粉的粒度分布見表4,爐外脫硫細粉的粒度分布見表5。

由表4可知,爐內脫硫粗粉D50≈0.25mm,完全進入控制范圍的粉體占比約為75%。由表5可知,爐外脫硫細粉44μm的通篩率為91.32%,可滿足給定的設計粒度要求。

由制粉系統實際運行情況可以看出,LMY型輥磨在循環硫化床脫硫制粉系統,特別是兩級脫硫制粉系統中,使用效果理想,一套系統同時生產爐外和爐內兩種不同規格的脫硫粉。LMY輥磨兩級脫硫粉制備系統簡化了脫硫制粉系統工藝,減小了設備占地面積,降低了投資成本,同時,粒度分布更好,能很好地滿足循環流化床兩級脫硫系統中的制粉需求。

作者:徐小定,丁成坤,李光增

來源:《河南黎明重工科技股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號