技術(shù) | 某公司調(diào)整配料方案提高熟料強(qiáng)度的實(shí)踐

引言

TCSW坐落關(guān)中地區(qū),有一條5000W熟料生產(chǎn)線(2005年建),兩條4500t/d熟料生產(chǎn)線(分別建于2009年,2013年)。一直采用石灰石、黏土、砂巖、銅礦渣四組份配料,石灰石、黏土從自有礦山開(kāi)采,硅石、銅礦渣外購(gòu)。由于受原材料限制,熟料中MgO含量較高(2019年平均值3.8%),R₂O含量較高(2019年平均值1.05%)。從2005年投產(chǎn)以來(lái)一直采用KH=0.905,SM=2.65,IM=1.45的熟料率值配料。

公司熟料以質(zhì)量穩(wěn)定,信譽(yù)好而受到客戶歡迎,但美中不足的是其28d抗壓強(qiáng)度不高。隨著熟料產(chǎn)能的擴(kuò)大熟料外銷比例越來(lái)越大,客戶分布也越來(lái)越廣,對(duì)熟料品質(zhì)要求也越來(lái)越高,今年3月部分客戶(外省新客戶)提出本公司熟料細(xì)粉含量多、28d抗壓強(qiáng)度偏低。為此公司高度重視,組織相關(guān)專業(yè)技術(shù)人員多次開(kāi)會(huì)討論,最終通過(guò)調(diào)整熟料率值,解決了結(jié)粒差、28d抗壓強(qiáng)度偏低的問(wèn)題。

眾所周知硅酸鹽熟料四大礦物組成中,C₃S對(duì)28d抗壓強(qiáng)度貢獻(xiàn)最大,它是最有效的礦物成分,因此提高熟料28d抗壓強(qiáng)度必須想辦法提高熟料中的C₃S含量。

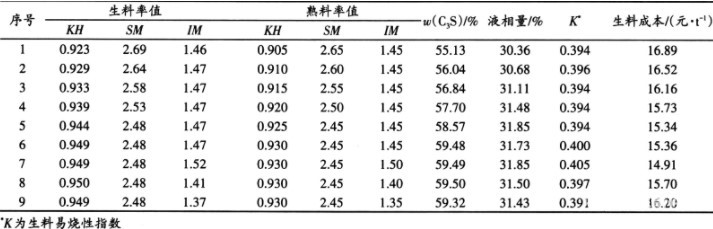

通過(guò)統(tǒng)計(jì),2019年本公司C線熟料C₃S含量54.3%,這一水平偏低,因此想辦法提高C₃S的含量,同時(shí)平衡好其它礦物之間的比例,對(duì)提高熟料28d強(qiáng)度是可行的。為了便于分析拿C線的質(zhì)量數(shù)據(jù)舉例分析,具體結(jié)果見(jiàn)表1。

表1 2019年質(zhì)量數(shù)據(jù)統(tǒng)計(jì)分析(C線)

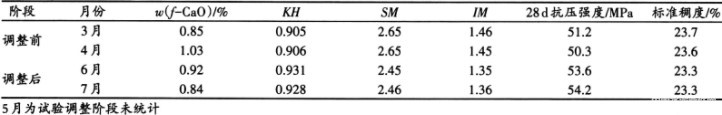

本公司執(zhí)行熟料率值為KH=0.905,SM=2.65,IM=1.45,要想提高熟料中C₃S含量,根據(jù)理論計(jì)算要么提高飽和比,要么提高硅酸率。在實(shí)際生產(chǎn)中這種配料方案窯內(nèi)飛砂料偏大,熟料結(jié)粒偏小,如果再提高硅酸率控制,料子會(huì)很難燒,由于此類料子要求燒成溫度高,熔劑礦物又偏少,在燒成溫度稍微降低就會(huì)出現(xiàn)料子燒不住,窯況變差,熟料立升重低,游離氧化鈣升高等。綜合分析決定采用高飽和比、中低硅酸率、降低鋁氧率配料方案。為此對(duì)不同的熟料三率值配制對(duì)C₃S、液相量、易燒性指數(shù)及生料成本的影響進(jìn)行了測(cè)算。具體測(cè)算過(guò)程見(jiàn)表2。

表2 熟料率值調(diào)整測(cè)算表

通過(guò)理論計(jì)算選用熟料率值KH=0.930,SM=2.45,IM=1.35。通過(guò)計(jì)算此方案液相量提高1.07個(gè)百分點(diǎn),生料易燒性指數(shù)基本持平,這種配料方案相比之前配料方案液相量明顯提高,熔劑礦物比例提高,降低了液相黏度,硅酸二鈣更易轉(zhuǎn)變生成硅酸三鈣(理論測(cè)算硅酸三鈣提高4.19)。同時(shí)生料成本降低0.69元/t,經(jīng)濟(jì)效益可觀。

2.1 實(shí)施計(jì)劃及要求

(1)先在C線實(shí)施此配料方案,待運(yùn)行穩(wěn)定后再在三條線同時(shí)實(shí)施。此配料方案比之前硅酸率大幅度下降,液相量增加了1.07,如果按以前的煅燒方案可能會(huì)出現(xiàn)煙室結(jié)皮、窯內(nèi)結(jié)圈的現(xiàn)象。要求燒成車間增加檢查煙室、清理煙室頻次,同時(shí)根據(jù)中控室筒掃溫度,及時(shí)調(diào)整工藝參數(shù),確保穩(wěn)定運(yùn)行。

(2)試驗(yàn)分布進(jìn)行。第一步:先采用熟料率值為KH=0.920,SM=2.55,IM=1.45的配料方案,通過(guò)調(diào)整工藝參數(shù),保證窯皮及煙室結(jié)皮情況均正常,游離氧化鈣、熟料立升重均正常。第二步:調(diào)整熟料率值到KH=0.930,SM=2.45,IM=1.45,通過(guò)進(jìn)一步調(diào)整工藝參數(shù)保證窯系統(tǒng)穩(wěn)定、熟料燒結(jié)正常。

2.2 試驗(yàn)結(jié)果分析

通過(guò)調(diào)整熟料率值后,熟料28d抗壓強(qiáng)度明顯上升,標(biāo)準(zhǔn)稠度用水量下降達(dá)到預(yù)期效果。降低硅酸率增加了熔劑礦物比例,降低鋁氧率后窯內(nèi)液相黏度降低,料子雖變得更耐火,但液相充足,使燒成溫度相對(duì)有所降低,因此出窯熟料游離氧化鈣合格率提高。具體數(shù)據(jù)變化見(jiàn)表3。

表3 配料方案調(diào)整前后熟料性能變化

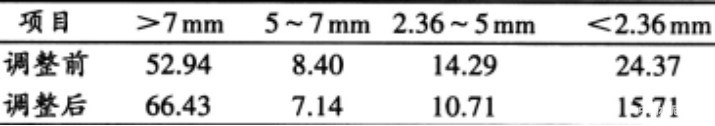

以前該公司出窯熟料結(jié)粒不均勻,既有大塊料,也有大量細(xì)粉料,大塊熟料中多為疏松的黃心料。通過(guò)調(diào)整熟料率值以后大塊疏松料、細(xì)粉料明顯減小,熟料整體結(jié)粒變好。具體數(shù)據(jù)變化見(jiàn)表4。

表4 配料方案調(diào)整前后熟料結(jié)粒變化(%)

通過(guò)對(duì)熟料率值的調(diào)整解決了熟料強(qiáng)度低、結(jié)粒差的問(wèn)題。需要注意的是在調(diào)整過(guò)程中需先根據(jù)本廠的原材料實(shí)際情況進(jìn)行理論配料測(cè)算,綜合考慮生料易燒性、液相量、液相黏度等,兼顧成本,并會(huì)同工藝部門制定出適應(yīng)新配料方案的操作參數(shù)同步調(diào)整。同時(shí)不管什么配料方案,均需燒成系統(tǒng)穩(wěn)定,找到合適的工藝參數(shù),保證熟料燒結(jié)致密才能提高熟料性能。

作者:陶濤,張桂南,王軍龍

來(lái)源:《銅川聲威建材有限責(zé)任公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)