技術 | 激光熔覆技術的工業化實驗

前言

某公司和某激光公司共同進行了激光熔覆技術工業化實驗,現將實驗研究結果介紹給大家,供參考。

根據密封件使用工況的實際需要,要求熔覆層硬度達到HRC40以上、溫度≮600℃、焊后應力小、變形量少以及熔覆質量好。為達到以上要求,采用了如下措施:

(1)選用功率為3000W的固體激光器焊機,見圖1,未使用5000W甚至10000W的大功率激光器,可減少焊后變形量。

圖1 3000W功率的固體激光器焊機

(2)熔覆材料選用中碳高合金粉料(前期實驗時選用了高碳鉻鐵材料),其成分和母材相近,更易于和母材緊密融合。

(3)控制焊道行走速率在0.8~1.2m/min,保證熔覆材料和母材有足夠的融合時間。

(4)熔覆單層焊道寬度為5mm,厚度為2~3mm,保證密封正常使用,與擋料板不發生干涉。

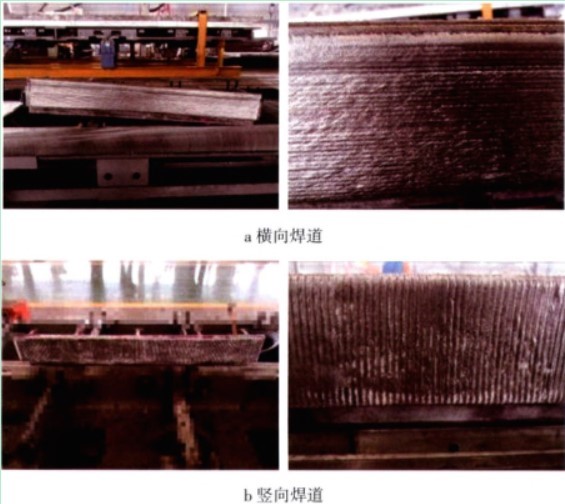

在熔覆材料和激光熔覆參數相同的條件下,我們進行了豎向和橫向焊道兩種密封件的制作實驗,見圖2。

圖2 激光熔覆在密封件上的焊道走向

除了保證密封耐磨、耐熱性能外,控制熔覆后的變形量也是重點,一是控制熔覆后變形的矯形量,二是矯形平整后,待放置或運輸一段時間,控制二次變形量。

(1)變形量

堆焊完成后,將密封件矯形到要求的1mm平整度以內。5d之后,橫向焊道熔覆的密封件發生了二次變形,翹曲變形量在5mm左右,無法實施安裝;豎向焊道熔覆的密封件保持了較好的平整度,能夠順利安裝在段節梁上,見圖3。

圖3 矯形到位后間隔5d的二次變形量對比

在熔覆材料、激光功率、熔覆速率等相同的條件下,激光熔覆堆焊二次變形的結果表明,豎向焊道的密封件焊后應力遠小于橫向焊道密封件的焊后應力。在矯形后,豎向焊道密封件的自身強度能夠有效抵抗焊后殘余應力,防止密封件的變形,而橫向焊道密封件發生了二次變形。

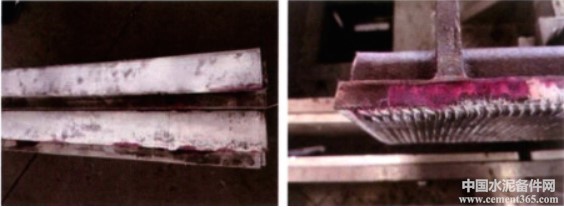

(2)焊道質量

對激光熔覆堆焊密封件的表面做著色檢測,評估焊道外觀質量。通過檢測,發現無論是橫向焊道還是豎向焊道,焊道的致密度都非常高,基本無裂紋、無夾渣等缺陷,熔覆材料和母材在結合處融合的非常好,見圖4。

圖4 熔覆焊道的表面著色檢測

(3)熔覆的表面硬度

對焊后的密封件表面進行硬度測試,測試的硬度值分別為HRC40.3、HRC41.6,滿足了熔覆表面硬度值的要求,焊道表面未發生龜裂,見圖5。

圖5 硬度測試值

(1)成本問題

密封件制作數量少是成本較高的一個重要因素,另外,選用的中碳高合金粉料、激光器損耗、臨時制作的卡套工裝均是造成初期成本高的原因。

后續進行大批量工業生產時,對密封件耐磨性能和合金粉的成分應進行綜合匹配,可適當降低成本。另外,對激光器損耗、配套矯形工裝費用進行均攤后,成本也會有所下降。

(2)矯形工裝

激光熔覆后,需進行密封矯形,后續進行大批量工業生產時,應配套制作矯形工裝,以提高生產效率,確保生產進度。

(1)選用功率在3000w的固體激光器能夠滿足粉料的熔覆需求,焊后質量好,無裂紋、夾渣和未熔合等缺陷。

(2)熔覆材料選用中碳高合金粉,焊后表面不開裂,殘余應力小,硬度值在HRC40~42。

(3)激光熔覆時,豎向焊道密封件的焊后殘余應力明顯小于橫向焊道密封件,采用豎向焊道能夠保證密封件在熔覆矯形后,不會產生二次變形,組裝精度有保證。

作者:陳學勇,母彩軍,孫志鵬

來源:《天津水泥工業設計研究院有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號