技術 | 水泥熟料篦冷機的發展和應用

一、篦冷機的發展

篦冷機主要是從20世紀40年代初開始使用的,主要是美國的FULLER公司進行針對性研發的,在80年代,我國將其篦冷機的設計工藝和相應的制造技術進行了學習,將其引進我國的水泥生產過程中。最近幾年,我國技術人員已經對篦冷機進行了深層次的學習,對其結構進行了相應的改進,對其工藝進行了創新,以提升其生產運行的性能,保證其生產質量。隨后我國研發出了第三代的篦冷機。

現階段,第三代篦冷機已經被廣泛的應用到很多施工中,在對使用過程中,丹麥的史密斯公司將研發重點放在第四代的篦冷機上,隨后第四代篦冷機誕生了,史密斯公司主要是在其結構上進行了很大的改變,同時將冷卻劑的技術進行了推動。

如果我國主要是通過國外進口的方式進行第四代篦冷機的引進,則造成成本浪費和增加,因此,對于該問題的處理過程中,我國進行了第四代篦冷機的研發。因此,我國的第四代的篦冷機已經廣泛應用到很多環節,技術也是比較先進的。

在實際的應用過程中,要想降低其篦冷機的運行成本,實現節能減排的效果,水泥廠應該在進行建廠的過程中引進第四代篦冷機。一般對于回轉窯里的水泥熟料,其溫度一般是在1400℃,投入第四代篦冷機之后,對其進行冷卻,余熱口溫度400℃上下,同時其廢氣的溫度保持在100~200℃,在對于輸出的篦冷機的水泥熟料溫度而言,一般保持在90℃以下,保證其熱回收效率至75%以上。

四代的篦冷機的篦床分別是熟料輸送、通風等部門進行構建的。三代的熟料的推動主要是靠隔排篦板的往復運動進行的。

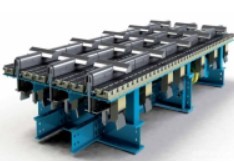

具體的第四代篦冷機結構改進如圖1。

圖1

3.1 增加余熱發電裝置

第四代篦冷卻機需要增加余熱發電裝置的共同使用環節。如果不安裝窯頭窯尾余熱發電裝置,篦冷機的風量則不能進行科學分配。一些風主要是進行烘干,剩余的風將冷風進行融合,使其溫度進行降低,直至收塵器排掉,而廢氣的溫度也是很高的。在安裝余熱發電裝置之后,篦冷機的風主要是進行余熱發電,同時其尾部廢氣的溫度有相應的降低,實現電能的運用效率的提升,實現煤粉的節約。

3.2 輥式破碎機

第四代篦冷機的尾部結構主要是將錘式破碎機進行了轉移,將其移至到篦床中部位置,進行輥式破碎機的組成。主要是對熟料進行破碎,直至其大小在25mm以下,從而保證熱量回收率,降低其廢氣的溫度。同時也減小其粉塵濃度和粉塵量。其破碎環的使用壽命一般保持在1年以上,能夠符合輥式破碎機回轉窯的檢修周期的標準,因此不需要在轉窯運轉期間對其進行檢修。但是第三代的篦冷機尾部錘式破碎機的錘頭一般是半年進行更換。

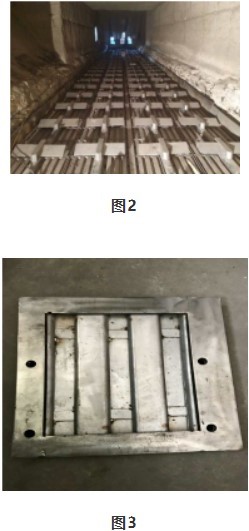

3.3 篦板結構的改進

第三代篦冷機主要是由低漏料的高阻力篦板進行構建的,而第四代篦冷機則是由焊接的固定篦板組成的,如圖2、圖3所示。

篦板的質量對于熟料的冷卻效果有著直接的影響,也就是篦縫大小的因素,其中,優質篦板能夠保證篦床的風量的均勻性,降低“紅河”現象的發生。但是該環節對于鑄造技術有了很高的標準。而實際的鑄造技術和鑄造成本是其阻礙的因素,造成篦板質量的性能缺少一定的穩定性能。所以,我國在進行第四代篦冷機研究中,很好的對其進行了解決,主要是通過對耐磨鋼板的改造,使其保持在U型狀態,對其焊接后,形成迷宮式的篦縫,而耐磨板篦板進行隔板的組成,通過科學的利用隔板進行篦縫大小的把控。篦板表面一般需要進行耐熱復合鋼板的鋪設。而其底部主要是進行空氣流量調節閥的安裝,從而保證其風量分布的均勻性。對于篦板的焊接篦縫需要通過激光切割機床執行的,從而保證其質量的穩定性。第三代篦冷機的高溫段篦板的使用年限一般在一年以下,低溫段則是兩年,第四代篦冷機的篦板一般是固定的,對于風速適中的篦縫,需要進行輸送單元的配合,保證篦床的使用壽命在5年以上。

3.4 配風指標的變化

第四代篦冷機配風指標:1.7~1.9Nm3/kg·C1(運行);2.0~2.2Nm3kg·CI(裝機)。第三代篦冷機配風指標:1.9~2.2Nm3/kg·C1(運行);2.1~2.4Nm3/kg·CI(裝機)。

其中,也改進了第四代篦冷機內部的澆筑料,將傳統通過隔行篦板運動進行熟料的推動直至篦床,改為“固定篦板的通風單元+推動棒結構的輸送單元”。

總之,在進行篦冷機改進過程中,務必保證其熟料運輸的篦冷機出口處溫度保持在65℃,同時熱回收效率為78%,從而提升了運轉率和對其維護成本的降低。因此,第四代篦冷機是水泥廠的首選設備。

作者:李光輝

來源:《唐山盾石建筑工程有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號