技術 | 窯尾脫硝降氮改造措施的應用

前言

某公司2500t/d新型干法熟料水泥生產線,采用帶分解爐的單系列五級旋風預熱器,分解爐采用柱體加鵝頸管形式,窯頭采用鄭州奧通的高動壓低流量的低氮燃燒器。公司水泥窯脫硝治理項目于2014年6月完成施工,并通過當地環保部門的驗收。該工程采用國內外最先進的選擇性非催化還原(SNCR)煙氣脫硝技術,主要使用20%左右濃度的氨水與煙氣中的氮氧化物混合來降低氮氧化物。隨著水泥窯煅燒火力不斷增強,產生的NOx增多,窯尾降低NOx措施中未設計窯尾分級燃燒技術,噸熟料氨水消耗2.3kg/t以上,2020年初通過公司管理人員結合公司實際工況對脫硝系統進行了優化改造,噸熟料氨水降低1.1kg,節氨效果較好。

水泥企業NOx的治理方法主要是根據燃燒過程的特點來設計的,所以NOx的控制技術可分為三大類分別為:燃燒前、燃燒中、燃燒后的控制技術,其中水泥企業主要依靠燃燒中和燃燒后的控制措施。

SNCR脫硝技術即選擇性非催化還原(SelectiveNon-Catalytic Reduction,以下簡寫為SNCR)技術,是一種不用催化劑,在850~1100℃的溫度范圍內,將還原劑(如氨水、尿素溶液等)噴入爐內,將煙氣中的NOx還原脫除,生成氮氣和水的清潔脫硝技術。在合適的溫度區域,且氨水作為還原劑時,其反應方程式為:4NH₃+4NO+O₂→4N₂+6H₂O。當反應溫度過高時,由于氨的分解會使NOx還原率降低;反應溫度過低時,氨的逃逸增加,也會使NOx還原率降低。SNCR煙氣脫硝工藝技術的關鍵點,在于還原劑噴入系統必須盡可能地將還原劑噴入到爐內最有效溫度窗區域內,盡可能的保障噴入還原劑的利用率。該公司原脫硝SNCR系統,共有6根噴槍,噴槍位置在預熱器分解爐鵝頸管入口,在運行中存在氨水消耗量大、效率低等問題。

因氨水消耗量大,通過與脫硝廠家技術交流,結合現場實際運行工況,確定公司脫硝效率低主要有以下4個原因:

(1)原分解爐噴槍位置不合理。分解爐鵝頸管內粉塵濃度和CO濃度較高,氨水噴入后霧化靠近內壁,部分氨水迅速被飛灰吸附,且氨水還原NOx反應的過程受CO濃度影響,氨水利用率低,影響脫硝效率。

(2)氨水噴槍采用的噴頭霧化差,噴槍穿透力不夠,噴射距離不足,脫硝效率低。在氨水噴入煙道內后,實際噴射距離不足1m,導致噴出的氨水無法完全覆蓋水平煙道橫截面,氨水利用率不高,影響脫硝效率。

(3)水泥窯系統煅燒火力增強,產生的NOx增加,窯尾未實施分級燃燒,氨水消耗較高。

(4)脫硝控制系統自動化程度低。原SNCR控制系統為人工調節噴氨量,導致在NOx變化劇烈的情況下,操作員大幅度的調整氨水用量,存在人工控制滯后性,且為了維持氮氧化物排放不超標,將氮氧化物排放值長期控制在300×10^(-6)以下,這樣就造成氨水使用量增加。

2.1 優化脫硝氨水噴槍的位置,提高脫硝效率

預熱器五級錐部具有適宜的反應溫度(850~950℃)時間和煙氣經過錐部氣料分離后較低的粉塵濃度,脫硝的效率較粉塵濃度大的分解爐鵝頸管和五級出口要高。因此,將原脫硝噴槍的位置分解爐鵝頸管入口改到五級錐部平臺,在五級錐部設置6組噴槍,按照圓周方向等分布置,相鄰兩根噴槍上下交錯高差0.5m,插入深度1.5~1.7m,(見圖1)保持水平入內,確保無死角,可以避免相鄰的噴槍噴出的氨水扇面發生碰撞,造成霧化后的氨水顆粒再次聚集和分布不均;噴槍噴出面積可覆蓋五級旋風筒錐部的截面,使氨水和NOx高度混合。

圖1 現場改造后噴槍位置

2.2 選用新型雙流體脫硝專用噴槍

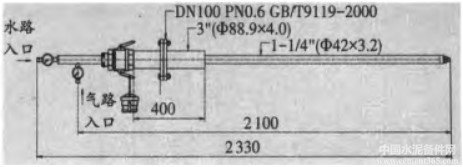

新型雙流體脫硝專用噴槍(見圖2),脫硝噴槍的液、氣介質獨立接入,脫硝溶液和壓縮空氣在噴槍內部進行混合,在噴射時高效霧化,氣液比小,節能顯著;霧滴粒徑細密均勻,噴霧穿透性強、覆蓋面大,能充分保障脫硝溶液與煙氣混合充分;噴槍液、氣接管采用快拆式接頭,安裝簡單方便。

圖2 新型雙流體脫硝專用噴槍結構

具體的技術參數及特點如下:

(1)脫硝噴槍數量6套,噴槍直徑20mm、噴槍長度2200mm。

(2)噴槍、噴頭材質為310S4,該材質具有耐高溫(最高耐熱溫度1400℃)、耐磨損的特性,快捷套筒直徑50mm、長度40cm。

(3)霧化:一字扣霧化,流量40~600L/h,壓力:氨水:0.4MPa氣:0.5MPa。

(4)霧化顆粒:35~70μm,軟管長度:3000mm,霧化角度:30~90°,霧場半徑:500~1000mm。

(5)噴射距離:3~5m,液滴出口流速:40m/s,工作溫度:850~1200℃,運行周期:10000h。

(6)噴槍具有停用防堵功能,確保噴頭在高溫、高濃度粉塵、復雜的氣流環境中,不致堵塞;具有快裝、檢修拆卸方便的功能,工作運行更安全可靠。

2.3 增加分級燃燒,降低氮氧化物NOx

原理:將水泥窯系統尾煤引一路到煙室上方合適位置喂入,因水泥窯窯尾煙氣是貧氧狀態(煙氣中O₂含量在1%左右),加入煤粉后,在煙室至分解爐的錐部形成還原區,將窯內產生的NOx進行還原,脫硝效果取決于窯尾煙氣在還原區的停留時間。

具體方案:噴煤主管道上安裝一分三的煤粉分配器,各分路管道上安裝閘閥,保留原分解爐錐部的噴煤點位置,新增噴煤點位置在分解爐縮口上方600mm,噴煤點的燃燒器水平插入深度150mm,對接點利用法蘭連接,連接管道采用高壓鋼絲軟管。為提高煤粉的分散效果,避免新增煤粉打到對面爐壁上,造成結皮,為此在噴煤點燃燒器頭部加裝定位旋流塊(見圖3),原兩路噴煤點的閘閥開度100%,新增噴煤點運行后通過不斷調試使用目前閘閥開度30%左右,實現了分級燃燒節省氨水用量的效果。

圖3 噴煤點燃燒器頭部加裝自制定位旋流塊

2.4 增加自動調節噴氨系統

智能脫硝控制系統已經在國內多家水泥廠投入運行。智能控制系統通過其內置的強大算法,可以大幅提高生產過程中關鍵變量的穩定性,經長期運行驗證,與手動控制相比,智能控制系統脫硝控制器能夠有效降低煙囪出口氮氧化物濃度波動范圍,在氮氧化物濃度達標的前提下,降低噸熟料氨水用量。

增加1套XZK-1型脫硝自動調節升級模塊和操作界面,將在線監測的氮氧化物數值接入,將模塊的輸出接到控制氨水噴量的變頻器或調節閥上,對原脫硝系統進行調節,通過控制NOx濃度值,自動調整氨水噴射泵的頻率,確保小時NOx濃度值在合理范圍,控制精度和適應性都大大提高,達到節氨效果。

通過本次對煙氣脫硝系統分層次的改造,投入少,效果較好,大大提高了SNCR脫硝的效率,降低了氨水消耗,改造前后系統參數見表1。

表1 改造前后系統參數

按年熟料生產80萬t計算,噸熟料氨水降低1.1kg,可節約880t氨水,氨水無稅價876.1元/t,每年節約成本77萬元,脫硝效率提高。

通過以上脫硝系統的優化改造,打破了常規SNCR工藝在分解爐鵝頸管入口或五級出口安裝噴槍的理論,在脫硝效率上有較大提升,且噴槍重新布點后,運行穩定,脫硝效果好;結合系統特點設計應用分級燃燒;采用自動化控制取代人工控制,大幅度降低中控操作人員的勞動強度,將操作人員從日常繁雜的簡單操作中解放出來,從“操作員”的層面轉化為“監督者/優化者”的角色。對水泥企業而言,這意味著熱工制度的穩定,進一步意味著資源和能源浪費減少、產品質量提高和設備運轉率提高。

在窯尾煙氣脫硝技術應用上建議關注原燃料中氮的含量,氨水噴槍布置上需根據自身預熱器特征和實際燃燒情況,合理優化布置噴槍位置數量,不能一味按照常規位置布置。

作者:劉芬靜,汪峰峰

來源:《文縣祁連山水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號