技術(shù) | 預(yù)分解窯配置六級預(yù)熱器的利弊分析與對策

引言

預(yù)熱器系統(tǒng)作為預(yù)分解工藝裝備的核心組成部分之一,伴隨著水泥工業(yè)的迅猛發(fā)展,其結(jié)構(gòu)性能不斷得到優(yōu)化,各大水泥設(shè)計院均圍繞“高效、低阻、節(jié)能、環(huán)保”的設(shè)計創(chuàng)新理念,從上世紀80年代的四級預(yù)熱器系統(tǒng)、90年代以后的五級預(yù)熱器系統(tǒng),再到如今的六級預(yù)熱器系統(tǒng),技術(shù)進步有目共睹。目前六級預(yù)熱器系統(tǒng)被列為新建預(yù)分解窯水泥生產(chǎn)線的標配之一,但放眼國內(nèi)新近建設(shè)的生產(chǎn)線,并未掀起采用六級預(yù)熱器的熱潮,說明各方業(yè)主理念存在差異,存在種種顧慮因素,尤其是近幾年水泥行業(yè)效益相對較好的大背景下,既常規(guī)又不承擔(dān)決策風(fēng)險的五級預(yù)熱器依然是主流。為此,筆者結(jié)合某公司新線建設(shè)前前后后的經(jīng)歷,對采用六級預(yù)熱器系統(tǒng)的必要性進行簡要論述,并針對出現(xiàn)的弊端,介紹采取的配套技術(shù)措施,僅供同仁們參考。

該公司產(chǎn)能置換6000t/d生產(chǎn)線于2018年底正式開工建設(shè),之前對如何確定預(yù)熱器系統(tǒng)的結(jié)構(gòu)形式選擇成為焦點問題之一,采用六級預(yù)熱器還是五級預(yù)熱器,公司為此還專門召集各方專業(yè)人士進行論證,傾向于采用常規(guī)成熟的五級預(yù)熱器系統(tǒng)的意見也不少,尤其是余熱發(fā)電技術(shù)的全面推廣,讓不少人在提出使用五級預(yù)熱器系統(tǒng)時,理由顯得比較充分,易顛覆熟料生產(chǎn)和余熱發(fā)電孰輕孰重的問題,往往會把相對偏低的六級預(yù)熱器出口煙氣溫度對發(fā)電的直接影響擴大化。為此,公司還專門成立了考察小組到國內(nèi)各大水泥集團部分生產(chǎn)線進行了實地借鑒學(xué)習(xí),通過多方學(xué)習(xí)以后,進一步確認了六級預(yù)熱器是今后水泥生產(chǎn)線降低綜合能耗尤其是煤耗的必備條件之一,運行效果并不差。

在當前國家強力推進碳達峰碳中和目標任務(wù)的大背景下,今后水泥窯系統(tǒng)終歸還是要以節(jié)煤為主旋律,生產(chǎn)線煤耗得到降低以后,單位電耗自然會落入良性循環(huán),也才符合綠色低碳可持續(xù)發(fā)展的產(chǎn)業(yè)政策。因此,公司最終決定采用六級預(yù)熱器系統(tǒng)。

2.1 降低預(yù)熱器出口廢氣帶走熱量

當前國內(nèi)水泥生產(chǎn)線以4000~7000t/d五級預(yù)熱預(yù)分解窯為主,根據(jù)各方報道的熱工標定數(shù)據(jù),C1筒出口溫度平均在310~335 ℃,廢氣帶走的熱量比例普遍占到了熟料熱耗的20%~23%,應(yīng)該說損失不小。按照第二代新型干法水泥熟料生產(chǎn)工藝純理論推算,如果C1筒出口溫度能夠下降到260 ℃左右,預(yù)熱器出口廢氣帶走熱量比重可低至17%以下,目前國內(nèi)確實也有少量生產(chǎn)線達到此水平。

采用六級預(yù)熱器后,C1筒出口溫度能降低到什么水平,各大水泥設(shè)計院給出的理論計算結(jié)果低至260~270℃,但是在實際生產(chǎn)過程中,受制于各種因素的影響,從國內(nèi)目前已投產(chǎn)的生產(chǎn)線數(shù)據(jù)來看,絕大部分生產(chǎn)線維持在270~290℃,相比常規(guī)五級預(yù)熱預(yù)分解窯生產(chǎn)線下降大約35~40℃。按照煙氣成分理論推算得出的經(jīng)驗值,C1筒出口溫度每降低10℃,熟料熱耗可下降22kJ/kg.cl左右,由此可知廢氣溫度降低后,噸熟料標煤耗可節(jié)約3kg左右,這是采用六級預(yù)熱器最核心的價值所在。

2.2 取消窯尾增濕塔設(shè)計

業(yè)內(nèi)人士都知道,窯尾增濕塔是水泥生產(chǎn)線中單體較大、占地面積較大、日常故障維護風(fēng)險極高的工藝設(shè)備之一,建設(shè)投資也比較大,設(shè)計環(huán)節(jié)能夠?qū)⑵淙∠乔笾坏谩2捎昧夘A(yù)熱器后,隨著廢氣溫度的降低,尤其是純低溫發(fā)電系統(tǒng)近95%以上的同步運行,電站故障情況下將廢氣溫度調(diào)整到生料磨正常熱風(fēng)200℃左右就相對容易很多,無需再獨立設(shè)置增濕塔,而采用管道增濕,在純低溫發(fā)電投運、退爐時以及窯況不正常的情況下就可進行溫度調(diào)節(jié)。

2.3 節(jié)約水資源

常規(guī)五級預(yù)熱預(yù)分解窯生產(chǎn)線運行中,為滿足后續(xù)生料磨及其收塵設(shè)備正常運行,窯尾廢氣增濕降溫消耗的水不少,尤其是生料磨能力偏大、窯磨同步運轉(zhuǎn)率偏低的生產(chǎn)線,由此專門配套設(shè)計了一個龐大的增濕塔及其噴水系統(tǒng)。水資源短缺是我國的基本國情,該公司新線建設(shè)所在地缺水尤為突出,如何節(jié)約水消耗始終要貫穿于生產(chǎn)線設(shè)計、建設(shè)和生產(chǎn)維護全過程。

2.4 可有效改善高溫風(fēng)機的運行環(huán)境

窯系統(tǒng)高溫風(fēng)機是核心設(shè)備,一般情況下都要求入口廢氣溫度不能超過350℃,短時最大承受溫度應(yīng)在450℃以內(nèi)。但眾多生產(chǎn)線實際情況并非如此,異常故障情況下高溫風(fēng)機入口溫度往往會超過450℃,對設(shè)備造成重大沖擊。采用六級預(yù)熱器以后,臨時故障開停窯過程中高溫風(fēng)機入口溫度超高的情況微乎其微,達到450℃以上的可能性就更小了,可有效保證核心設(shè)備的完好性能。

2.5 減少窯尾袋收塵器高溫?zé)鼡p毀情況

窯尾袋收塵器作為生產(chǎn)線的重要設(shè)備,濾袋損壞除了含塵煙氣的正常沖刷磨損以外,非正常情況下出現(xiàn)高溫?zé)煔庠斐蔁蚴軗p也是時有發(fā)生。窯尾濾袋一般要求煙氣溫度不能超過260℃,經(jīng)過六級預(yù)熱器處理后排出的廢氣溫度更安全可靠,高溫?zé)龘p濾袋問題基本可以杜絕。

2.6 窯尾發(fā)電SP爐規(guī)格型號變小

廢氣溫度降低后,窯尾鍋爐負荷明顯變小,相比常規(guī)生產(chǎn)線,鍋爐規(guī)格減小,建設(shè)投資得到節(jié)省。

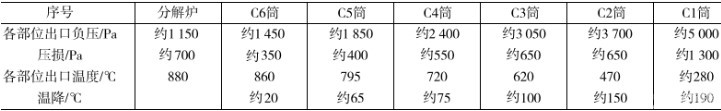

表1列出了6000t/d六級預(yù)熱預(yù)分解系統(tǒng)部分工藝參數(shù)。

表1 6000t/d六級預(yù)熱預(yù)分解部分工藝參數(shù)表

(1)由于相比常規(guī)預(yù)分解窯多增加了一級旋風(fēng)筒及其連接風(fēng)管,系統(tǒng)通風(fēng)阻力會相應(yīng)增大500Pa左右。

(2)根據(jù)各大水泥集團已投產(chǎn)的一些生產(chǎn)線電耗數(shù)據(jù),隨著系統(tǒng)運行阻力的增加,高溫風(fēng)機噸熟料電耗略有上升。但是經(jīng)過綜合窯尾廢氣處理系統(tǒng)設(shè)備減少、通風(fēng)阻力不同程度降低、噸熟料煤耗下降使得煤粉制備耗電減少等等產(chǎn)生的節(jié)電效果加權(quán)以后,窯系統(tǒng)噸熟料電耗基本持平。

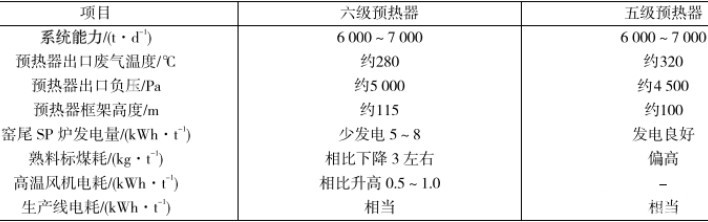

(3)預(yù)熱器出口廢氣溫度下降,直接影響的是窯尾電站鍋爐的發(fā)電效率,溫度越低,熱回收利用越困難,根據(jù)各條線廢氣溫度高低不同,六級預(yù)熱器比五級預(yù)熱器窯尾鍋爐少發(fā)電5~8kWh/t.cl。

(4)預(yù)熱器框架高度必然增加,但是從各大設(shè)計院新近開發(fā)的預(yù)熱器系統(tǒng)布局來看,從旋風(fēng)筒錐體偏錐設(shè)計、下料管走向優(yōu)化、分解爐柱體與高溫級旋風(fēng)筒之間的連接管道從側(cè)面出風(fēng)等等多方面進行優(yōu)化布局以后,框架高度增加部分可控制在15m以內(nèi)。

(5) 預(yù)熱器出口廢氣溫度降低對生料制備物料烘干帶來了新的問題,熱源經(jīng)過窯尾鍋爐發(fā)電利用以后,用于物料烘干的熱量并不充裕。

(6)預(yù)熱器高度增加以后,位于高處的中低溫級旋風(fēng)筒一旦發(fā)生生產(chǎn)故障,處理難度相應(yīng)會有所增加。

表2列出了國內(nèi)部分6000~7000t/d的五級、六級預(yù)熱器系統(tǒng)指標對比。

表2 六級預(yù)熱器與五級預(yù)熱器系統(tǒng)對比

(7)篦冷機熱量分配捉襟見肘,除了入窯二次風(fēng)、入爐三次風(fēng)的質(zhì)量和數(shù)量優(yōu)先確保以外,對中溫的需求極大,煤磨制備煤粉烘干熱風(fēng)、垃圾焚燒飛灰無害化處置烘干熱風(fēng)、窯頭AQC爐發(fā)電基本熱源等等,都要靠中溫區(qū)提供熱量,需求明顯大于可供應(yīng)量。

4.1 正確認識余熱發(fā)電在水泥生產(chǎn)中的位置

從水泥窯配套建設(shè)的余熱發(fā)電裝備技術(shù)的發(fā)展演變過程可以看得出來,從早期的中溫發(fā)電到如今的純低溫余熱發(fā)電,說明了余熱發(fā)電原則上不能多用水泥熟料生產(chǎn)過程中的熱源,畢竟目前水泥窯配套的電站發(fā)電效率總體都是比較低,靠犧牲煤耗來發(fā)電不可取。尤其是當今以碳達峰、碳中和為主旋律的時代,電站發(fā)電用的熱量自然來源于燃煤燃燒產(chǎn)生的熱,從碳排放降低的角度考慮,顯然得不償失。因此,對余熱電站的定位一定要以“利用多余的熱量發(fā)電”為根本宗旨,電站系統(tǒng)能夠與窯系統(tǒng)同步并網(wǎng)運行即可。

4.2 增設(shè)簡易管道增濕裝置

早些年建設(shè)的新型干法水泥生產(chǎn)線,在窯尾高溫風(fēng)機后面專門配套設(shè)計了增濕塔系統(tǒng),達到降溫、調(diào)節(jié)比電阻、沉降粉塵等目的。隨著余熱發(fā)電的配套使用,尤其是六級預(yù)熱器的投運,廢氣降溫壓力明顯減弱。為此,把C1筒出口到高溫風(fēng)機的連接風(fēng)管的中下段,將風(fēng)管截面積擴大為常規(guī)風(fēng)管的2.5倍左右,設(shè)置噴霧系統(tǒng)后即為簡易管道增濕裝置,充分利用預(yù)熱器框架作為支撐載體,管道底部設(shè)置積灰斗及其卸料輸送設(shè)備入庫,還設(shè)置有緊急外排口。

值得注意的是,廢氣增濕后,含濕量較大的煙氣進入窯尾SP爐時,會增加換熱管束表面粉塵粘附現(xiàn)象,造成電站不能有效運行。因此,入SP爐的煙氣接口必須放在管道擴徑增濕之前。

4.3 選用適應(yīng)性能較優(yōu)的立式輥磨

隨著近些年來生料輥壓機終粉磨技術(shù)的不斷成熟和推廣應(yīng)用,新建大型水泥生產(chǎn)線,針對生料制備系統(tǒng)通常繞不開兩個問題,一是用立磨還是輥壓機,二是兩磨供一窯還是一磨一窯。采用輥壓機制備生料相對于立磨的優(yōu)缺點都是比較明顯的:優(yōu)點主要體現(xiàn)在噸生料制備電耗比立磨低3~5度,備品備件費用相對較低;主要缺點就是對物料水分比較敏感,烘干能力有限,主機設(shè)備不具備在線檢修條件,由此產(chǎn)生的故障停機會增多,生產(chǎn)連續(xù)性不足。

我國水泥工業(yè)發(fā)展到今天,“均衡穩(wěn)定連續(xù)運轉(zhuǎn)”已成為生產(chǎn)共識,是生產(chǎn)線高效低耗運行的最終途徑,為此,生料磨的選型指導(dǎo)原則應(yīng)該是以單臺磨為主,設(shè)備維護簡單可靠,對物料水分及硬度適應(yīng)能力強。基于該原則,該公司選擇了1臺四輥式立磨。

4.4 精細優(yōu)化預(yù)熱器C1筒隔熱保溫措施

從當前已投產(chǎn)的多數(shù)六級預(yù)熱器預(yù)分解窯數(shù)據(jù)來看,預(yù)熱器出口溫度普遍在270~290℃,通過測算可知,如果SP爐入口煙氣溫度從260℃提高到270℃時,在其余條件不變的情況下,噸熟料發(fā)電量可提高1.5~2.0kW·h。為此,對C1筒總共4個旋風(fēng)筒耐火材料進行了特殊處理,由常規(guī)的“硅酸鈣板+耐火磚”優(yōu)化為“隔熱納米材料+耐火磚”,以努力提升入SP爐煙氣溫度。

4.5 篦冷機中低溫區(qū)域之間進行強制隔離

針對篦冷機中溫供應(yīng)壓力比較大、低溫區(qū)鼓入的冷卻風(fēng)容易摻入到發(fā)電及其煤磨熱風(fēng)之中造成風(fēng)質(zhì)下降的情況,在不影響篦冷機正常運行的前提下,在中、低溫區(qū)域之間增設(shè)了活動式隔離擋風(fēng)板,用以穩(wěn)定抽取熱風(fēng)的溫度,以滿足純低溫余熱電站對AQC爐煙氣溫度的最低要求。

以第二代新型干法水泥生產(chǎn)工藝技術(shù)標準為基礎(chǔ),對新生產(chǎn)線進行選型設(shè)計,總體上不會有大的問題,但就具體的子系統(tǒng)工藝及設(shè)備選型,還需根據(jù)工廠實際情況,考慮良好的適應(yīng)性和可靠性。第二代生產(chǎn)線窯系統(tǒng)在運行中暴露出的一些弊端,針對性地采取相應(yīng)的措施后,應(yīng)該可以將其對生產(chǎn)組織的影響降到最低。發(fā)電系統(tǒng)首先是保證能夠跟窯系統(tǒng)同步并網(wǎng)運行,只要確保窯頭余風(fēng)溫度足夠低,窯尾廢氣沒有出現(xiàn)無謂的浪費,電站系統(tǒng)自身相對完好,就無需過度要求余熱發(fā)電非要有多高的發(fā)電量。

作者:何文明,馬林文

來源:《云南紅塔滇西水泥股份有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號