技術 | 減少庫內水泥結塊的措施

某公司共有6座水泥儲存均化庫,為圓筒形鋼島混凝土結構,庫規格為ф18m×45m,單庫儲量為10000t,根據市場需要儲存不同品種水泥。水泥粉磨系統為“輥壓機+球磨機”聯合粉磨系統,采用袋裝和散裝系統發運。

在水泥發運和清庫過程中發現,水泥庫有不同程度的庫壁水泥板結和水泥結塊現象,水泥庫壁曾出現過>0.5m以上的板結層。在水泥正常出庫的過程中,水泥結塊呈片狀集中掉落,堵塞出料口,造成出庫中斷,需進行碎塊清理才能正常發運。特別是在水泥發運旺季,水泥結塊不僅影響發運裝車效率,還會影響客戶對水泥質量的滿意度。同時,水泥庫空間狹小、庫情復雜、進出通道狹窄,存在高空墜物、高粉塵、缺氧、機械傷害、用電安全等危險因素,清庫工作對操作工人的健康影響較大且安全風險高。

近年來,水泥行業已發生多次清庫作業重大安全事故,造成人員傷亡。有的水泥廠雖然采用了機械清庫代替人工清庫,但是作業成本也大幅上升。為了減少庫壁水泥板結、出庫水泥結塊,減少清庫頻次、提高發運效率,保持水泥在市場的競爭地位,某公司對庫壁水泥板結及水泥結塊原因進行了分析,并對水泥混合材存儲、輸送、水泥粉磨操作、水泥儲存管理及出庫控制等環節采取了針對性措施,取得了較好的效果。

水泥是一種加入適量水后可形成塑性漿體的材料,在空氣中和水中均可硬化,是一種能將砂、石等材料牢固膠結在一起的細粉狀水硬性膠凝材料。水泥在庫內結塊,主要是由水泥本身具有的水化特性造成的。成品水泥理論上含水量越少越好。在生產過程中,水泥水分偏高是由水泥混合材含水率高和生產、輸送過程中導入了水分造成的。因此,控制水泥生產過程、輸送過程中的水分,合理控制水泥的儲存時間,對水泥庫壁進行防粘結處理,是解決水泥庫水泥結塊的針對性措施。

一般而言,對于“輥壓機+球磨機”聯合水泥粉磨系統,未采用熱源烘干時,入磨熟料、混合材加石膏物料的綜合水分應≯1.0%(冬天)或≯2.0%(夏天),才能確保水泥成品水分<0.5%。具體數據需通過水泥粉磨系統熱平衡計算得出。因此,混合材(礦渣、火山灰)、石膏的進廠水分需<10%,在制備時應考慮增加物料烘干或晾曬環節,以減少入磨物料水分。

水泥中的水分在各個生產環節都需要嚴格控制。依據生產要求,各環節均需采取措施以達到降低水泥水分的目的。

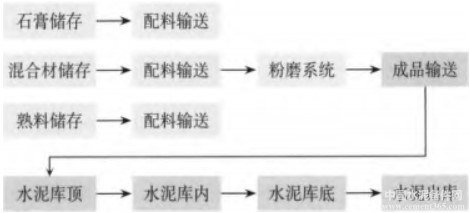

水泥生產工序流程如圖1所示,按照物料儲存、配料輸送、粉磨系統、成品輸送、水泥庫頂、水泥庫內、水泥庫底及水泥出庫8個方面常見問題及采取的生產措施,作如下闡述。

圖1 水泥生產工序流程圖

3.1 物料儲存常見問題及生產措施

(1)物料露天堆放問題。目前有關環保的規定是不允許露天堆放物料的。依據生產要求,石膏、礦渣、火山灰等混合材進堆棚存儲量應達到一周以上的庫存量,根據生產經驗,儲存一周后,物料水分失去約2%。在雨雪季、環保預警等不利于物資進廠的情況下,儲存時間應進一步延長。有條件的工廠可多儲存物料,使物料在棚內自然風干、晾曬以降低水分。

(2)物料存儲場所問題。因工廠建設時的設計缺陷,造成存儲場地小、儲量不足、儲期不夠時,應掌握取料技巧,分區域堆放、先入先出,上料鏟車從表面鏟取,分出層次,下面的物料經過自然晾干后再取。

(3)物料未按質量要求進廠及水分偏大問題。物料需嚴格按照生產質量控制指標要求進廠,不可放松管理,不可使不符合要求的物料進廠。嚴格把控進廠物料質量關,做好進廠物料表觀驗收及后續化學指標評價。若有少量不合格品出現,需將不合格品單獨存放,擇機搭配使用;若連續出現或大量出現不合格品時,應拒收,更換合格渠道物料進廠。生產經驗表明,因進廠材料把關不嚴對生產成本的影響遠大于低質低價進料降低的成本,同時,還存在安全、環保風險。

3.2 配料輸送常見問題及生產措施

(1)膠帶輸送機輸送走廊防雨水問題。整個廊道內部,既要防揚塵外泄,又要防雨雪滲漏;同時,如遇密閉長廊或防雨罩等設施損壞,應及時修補。

(2)露天收塵器防雨水問題。收塵壓蓋密封條、檢修門、收塵點、風管膨脹節和溫度壓力測點等位置易漏風、漏雨,在更換濾袋或檢修完畢后,應仔細檢查這些位置并做好密封。

(3)壓縮空氣中水分問題。壓縮空氣中的水分大是水泥水分增加的原因之一。應定期清理檢修系統中的油水過濾器及儲氣罐底部的排油水裝置等。

3.3 粉磨系統常見問題及生產措施

(1)冷風閥設計欠合理問題。冷風閥往往設置在室外,容易進雨水,吸風口應增加防雨罩。

(2)入磨物料綜合水分問題。根據設計要求,應控制水泥成品水分≤0.5%。在無熱源、僅靠球磨機鋼球產生的熱量和系統通風(季節影響)來烘干物料水分,能力有限。因此,應根據季節性氣候及旱季雨季等季節變化適當調整混合材摻量。

(3)收塵系統漏風問題。根據要求,收塵器出口溫度應高于露點溫度25℃以上,因此,生產上應嚴格控制收塵系統漏風。生產人員通過眼看、耳聽,能夠檢查到漏風點,應對這些漏風點逐個處理。

(4)磨內噴水及筒體表面淋水問題。因水泥溫度高,一般采用磨內噴水或磨機筒體表面淋水的方式降溫。這些措施都是應急措施,雖然對降低出磨水泥溫度有效果,但同時也造成了水泥水分大。為降低水泥水分,應從增加磨內通風、減少磨內過粉磨、減少“包球”、合理配球等方面采取有效措施,加強磨機系統工藝管理,不再采用磨內噴水或磨機筒體表面淋水工藝。

3.4 成品輸送常見問題及生產措施

(1)輸送斜槽密閉不嚴,容易進水漏氣等問題。水泥成品輸送通常采取的是空氣斜槽輸送,首先要保證斜槽設備本體沒有漏點,同時,對露天空氣斜槽輸送系統加裝防雨棚或廊道全密閉。環境溫度較低時,需對空氣斜槽采取保溫措施。

(2)轉運點收塵系統和入庫斗式提升機的密閉保溫問題。除做好日常密封檢查外,生產操作時應注意進氣排氣的匹配和系統保溫。

3.5 水泥庫頂常見問題及生產措施

(1)水泥庫頂防水沒有做好或年久失修問題。全面檢查水泥庫頂本身的防水,包括庫頂量庫孔、檢修門以及庫沿,做好修復處理。

(2)庫頂收塵設備及風機排風管問題。檢查收塵設備密封,加裝排氣風管防雨罩。

(3)水泥庫頂的負壓控制問題。水泥庫頂的收塵器,主要起到庫內排潮氣和使輸送斜槽在微負壓狀態下流態化輸送水泥的作用。如果負壓控制過大,庫體本身存在漏風點,會加重水泥結塊的產生。針對這一情況,可以采取在收塵管道增加閥門及壓力表的措施,既方便操作工操作,又能控制水泥庫頂處于微負壓狀態下。如果多庫共用一臺收塵器,每個庫的收塵管道上都要增加閥門和壓力表。

3.6 水泥庫內常見問題及生產措施

(1)水泥儲存時間不合理問題。冬季屬于施工淡季,水泥需求量不多。應合理控制水泥存儲量及儲存期,儲存期不能太長,有條件的情況下,可以采取機械倒庫。

(2)水泥庫“死區”問題。水泥庫庫型采用卸空率高的、帶均化的儲庫,庫底均化裝置應能正常使用,不能出現“死區”。

(3)水泥庫壁粘結問題。水泥庫壁粘結有兩種形式:一是從斜坡形成“死區”,往上堆積;二是水泥庫壁粘結。采用納米陶瓷防腐卷材、低表面能涂料(庫內專用)等新技術,均可減少水泥在庫壁的粘結;考慮生產成本,在庫底斜坡往上2~5m位置使用,能夠有效減少水泥在庫壁的粘結,如果條件允許,也可考慮在直段范圍使用。同時,在水泥庫頂增加聲波清灰器設備定期清灰,也可以防止粘結。

該公司于2020年4月正式投入使用納米陶瓷防腐卷材,使用過程中下料平穩,未出現過大塊堵塞現象,庫容量較穩定。2021年6月對庫內壁進行了檢查,庫壁沒有明顯掛灰現象。據現場使用情況分析,清庫周期預計可由之前的2~3年延長到5-6年,不僅節省了清庫費用,而且降低了清庫風險。施工主要采用“納米陶瓷防腐卷材+底漆+毛氈+面漆”組合方式作業,實現了防粘附、易清潔效果。

納米陶瓷防腐卷材由多種特殊耐腐抗滲陶瓷材料復合而成,是一種多功能纖維增強陶瓷復合類材料。產品采取上下雙層塑料薄膜承載材料、成卷包裝,質地柔軟可塑性強,固化前可根據工件形狀和基材狀況任意剪切、組合搭接、粘貼、纏繞、包裹在需要防腐、防護或增強修復的區域。固化形式為光固化,陽光或紫外燈下20min可迅速固化。材料采用自動化設備批次生產,質地均勻一致。

低表面能涂料是成膜型材料涂敷在被保護基材表面,能夠形成一層連續的涂膜。該涂膜具有較低的表面張力,能夠起到防粘附易清理的作用,同時具有一定的防腐蝕、抗老化的特點。單組分無溶劑濕氣固化硅樹脂涂料是一種更環保的涂料,采用最新的技術,合成了低粘度硅樹脂,無需添加溶劑,就可達到較低的施工粘度。單組分無溶劑濕氣固化硅樹脂涂料氣味更淡,VOC含量更低,VOC含量可小于60g/L。單組分無溶劑濕氣固化硅樹脂涂料由100%的硅樹脂組成,高密度的甲基能定向排列在涂層表面,所以具有特別低的表面能。

(4)清庫問題。應定期清庫,建議設計上考慮“清空-排放”循環回收系統。

3.7 水泥庫底常見問題及生產措施

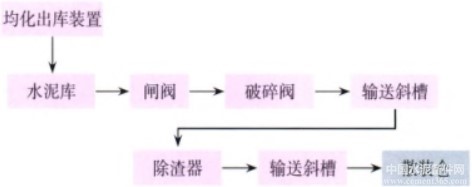

水泥庫底及出庫流程見圖2。

圖2 水泥庫底及出庫流程

(1)庫底分區電動球閥故障問題。不能實現分區下料,庫內出現“死料區”。庫底分區應保持正常使用。

(2)庫內斜槽問題。斜槽帆布出現漏點后,水泥會進入內部,填充、堵塞管道,造成分區工作失效。在清庫時應認真檢查庫內斜槽,更換破損帆布,清理管路,確保各處斜槽帆布鼓風正常。斜槽檢修完畢后,應認真檢查斜槽帆布接口部位,不能出現漏點,可采取刷“肥皂水”方法檢查。

3.8 水泥出庫常見問題及生產措施

水泥出庫為最后一個環節,水泥庫中有結塊會造成斜槽堵塞、裝車延遲。采取的主要措施如下:

(1)在出庫底部閥門下的位置增加破碎閥,這種裝置能將水泥結塊破碎成10mm以下的小塊,不會影響正常輸送。

(2)在輸送斜槽合適位置加氣化沉淀式除渣器,這種裝置能使輸送過程中的小塊沉落到設備底部,正常物料在設備上部輸送至下游斜槽,實現正常發運。

(3)定期清理沉積的結塊,重新進行粉磨即可。

水泥庫內結塊主要是由于水泥生產、輸送儲存過程中帶入了水分造成,采取的措施主要是對水泥混合材和石膏水分進行烘干,以及防止雨水及濕空氣將水分帶入生產系統設施。設計時,應采用高卸空率的水泥庫,部分直段和斜坡采用納米材料及新工藝技術等,保證水泥正常出庫。該公司通過嚴格控制各生產環節,近幾年水泥結塊現象發生頻次大幅降低,未再發生過因結塊影響水泥發運的問題,保障了生產的高效運行。

作者:郭琳

來源:《冀東(煙臺)水泥有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號