技術(shù)丨水泥磨細(xì)度跑粗原因及處理措施

某公司有2條ф4.2m×13m三倉開流磨,磨內(nèi)通風(fēng)由磨尾除塵器排風(fēng)機(jī)控制風(fēng)量。該生產(chǎn)線生產(chǎn)P·C32.5和P·O42.5兩個(gè)品種水泥,主要控制指標(biāo):45μm篩余≤11%,比表面積(360+10)m2/kg。2015年2月B線大修后,生產(chǎn)P·C 32.5水泥的臺(tái)時(shí)產(chǎn)量由原先的160t/h逐漸降為130t/h左右,出磨水泥比表面積由360m2/kg下降到310m2/kg左右,45μm篩余為13%左右,細(xì)度總體偏粗。為了降低篩余值,提高比表面積,不得不降低產(chǎn)量,提高料耗,嚴(yán)重影響了水泥的產(chǎn)質(zhì)量。

2.1 一倉研磨能力低

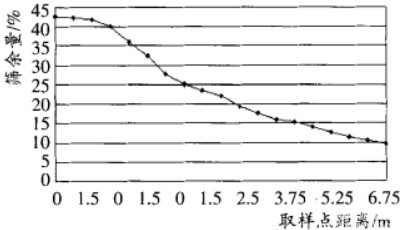

分析停磨后一倉45μm篩余曲線,見圖1。

圖1 停磨后水泥磨內(nèi)45μm篩余曲線

可知該水泥磨一倉篩余值下降不明顯,粉磨效率低。進(jìn)磨后觀察開縫形式為放射型,實(shí)測(cè)水泥磨一倉篦板厚度為60mm,篦板一倉面篦縫僅為6mm。

經(jīng)計(jì)算一倉篦板開孔率不到5%(達(dá)不到有效開孔率7%~9%的工藝要求),且隔倉板篩板實(shí)心部分面積較多,導(dǎo)致有效通孔率較小。

另隔倉板架結(jié)構(gòu)不合理,過料空間過小,影響篩板的有效通孔率。隔倉板過料能力主要與物料流速及篦板或篩板通孔面積有關(guān),磨內(nèi)物料在磨機(jī)轉(zhuǎn)動(dòng)時(shí)運(yùn)用研磨體的運(yùn)動(dòng)和風(fēng)的作用將磨細(xì)物料及時(shí)排出磨外。

如果隔倉板開孔率低,進(jìn)磨物料過多,致使磨內(nèi)通風(fēng)和物料流速不可控,即物料流速過慢,中心圈則通風(fēng)速度過快,導(dǎo)致一倉過粉磨現(xiàn)象嚴(yán)重,而中心圈通風(fēng)則帶走大量未經(jīng)充分研磨的物料。技改措施:使用氣割將篦縫由6mm擴(kuò)大到10mm,開孔率增大到7.1%,基本滿足使用要求,盡可能使磨內(nèi)通風(fēng)和物料流速實(shí)現(xiàn)均衡、穩(wěn)流、可控,達(dá)到平衡粉磨,提高效率。

另外隨著輥壓機(jī)的應(yīng)用,大型磨機(jī)一倉的破碎作用漸漸轉(zhuǎn)化為研磨能力,添加的研磨體直徑也逐漸小型化,該結(jié)構(gòu)形式的出料篦板在實(shí)際生產(chǎn)過程中出現(xiàn)不同程度的篦板堵塞、排料、通風(fēng)不暢和中心風(fēng)速過快,細(xì)度跑粗等不良現(xiàn)象。

如果清篦板則磨內(nèi)工作環(huán)境惡劣(溫度高、粉塵多),工人勞動(dòng)強(qiáng)度大,并且維持時(shí)間不長(zhǎng);如果不清則磨內(nèi)工況持續(xù)惡化,粉磨效率下降,水泥電耗上升。技術(shù)人員建議采購自清式防堵塞出料篦板,并且開孔率要到達(dá)集團(tuán)技術(shù)中心提出的11%的要求。

2.2 球磨機(jī)磨頭進(jìn)料沖料

該磨機(jī)進(jìn)料口為錐筒進(jìn)料結(jié)構(gòu),即由傾斜料筒直接深入隨磨機(jī)旋轉(zhuǎn)的進(jìn)料筒內(nèi)并貼近磨頭起始端邊緣,物料在自上而下的慣性沖擊和磨機(jī)通風(fēng)的雙重作用下,使入磨部分物料形成料流沖擊現(xiàn)象,不能從磨機(jī)一倉的起始端充分得到研磨體的沖擊、研磨,無形之中削減了磨機(jī)一倉有效長(zhǎng)度。

觀察從磨機(jī)內(nèi)部前端物料的存料量,沖擊距離約為0.7m,此現(xiàn)象造成了磨機(jī)粉磨效率下降和研磨體相對(duì)物料捕捉能力下降。結(jié)合螺旋筒進(jìn)料的原理在錐筒鑄鋼襯板上焊接了18組導(dǎo)流螺旋葉片,螺旋角約為35°,在螺旋葉片小端焊接一個(gè)環(huán)形擋料圈。

這樣從進(jìn)料管掉入錐筒的物料在擋料圈和螺旋葉片的共同作用下被迅速推入磨內(nèi),有效解決了磨頭進(jìn)料時(shí)的沖料現(xiàn)象,使得入磨物料從磨頭的起始端充分得到研磨體有效的沖擊和研磨,充分發(fā)揮磨機(jī)一倉的有效長(zhǎng)度,同時(shí)避免物料積聚而導(dǎo)致的磨頭漏料。

這種將錐筒進(jìn)料與螺旋筒進(jìn)料兩種原理相結(jié)合的方法取得了良好效果。

2.3 V型選粉機(jī)選粉效果差

現(xiàn)場(chǎng)檢測(cè)提升機(jī)入V選兩通道溜子磨損嚴(yán)重,很多地方已經(jīng)磨漏,達(dá)不到均勻布料效果。V選組風(fēng)板開度大,循環(huán)風(fēng)機(jī)轉(zhuǎn)速低(400~450r/min),選粉區(qū)域偏上。隨后修補(bǔ)入V選溜子,并在溜子直段處增加擋料板,使進(jìn)V選物料盡可能布料均勻。并關(guān)閉V選第一、二組擋風(fēng)板,將第三組擋風(fēng)板開度1/2,使選粉區(qū)域下移,提高選粉效果。并適當(dāng)提高循環(huán)風(fēng)機(jī)轉(zhuǎn)速,提高入磨物料細(xì)度。

2.4 混合材品種的影響

水泥磨停磨后入磨觀察,磨內(nèi)球鍛有輕微的包球包鍛現(xiàn)象,水泥隔倉板篦縫糊堵較為嚴(yán)重。這是因?yàn)閷⒃鹊臋幟仕嵩鼡Q為成本較低的脫硫石膏,加大了火山灰的用量,火山灰在廠內(nèi)露天存放,加之氣候潮濕,水分較大。

錐形進(jìn)料結(jié)構(gòu)處通風(fēng)不暢,造成磨內(nèi)水分較大且磨內(nèi)溫度較高。建議以后生產(chǎn)中在不影響產(chǎn)品質(zhì)量的情況下適當(dāng)增加助磨劑用量,加大粉煤灰配比“洗磨”,清除包球包鍛現(xiàn)象.增加研磨體的研磨能力。

本次細(xì)度跑粗的主要原因是水泥磨篦板開孔率不夠,造成中心圈風(fēng)速過快,一倉水泥過粉磨。另外入磨細(xì)度、混合材的種類同樣對(duì)水泥磨的產(chǎn)質(zhì)量產(chǎn)生重要影響,同時(shí)加強(qiáng)磨內(nèi)通風(fēng),采用磨體淋水降低水泥磨內(nèi)溫度,減輕水泥磨內(nèi)包球包鍛情況,提高研磨體粉磨效率。

改造后的45μm篩余達(dá)到11%左右,生產(chǎn)P·C32.5水泥和P·O42.5水泥的臺(tái)時(shí)產(chǎn)量分別達(dá)到175t/h和148t/h。總之穩(wěn)定工藝是控制的根本原則,生產(chǎn)線的每個(gè)細(xì)節(jié)都關(guān)系到水泥磨的產(chǎn)品質(zhì)量。

作者:馮元亮1,楊磊1,王傳輝2

來源:《1山東山水水泥集團(tuán)有限公司;2青島山水水泥有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)