技術丨某公司Φ4.2×13m擠壓半終粉磨技術改造實踐

隨著輥壓機的大型化,在輥壓粉磨過程中物料的成品細粉量大幅增加,這就為水泥擠壓聯合粉磨增設預分級工藝提供了現實需要,輥壓機產生的大量細粉可被分級機選出作為成品,同時有效控制入磨物料粒度均在~0.2mm 以下,其入磨物料比表面積可達到200m2/kg以上,可大大提高系統綜合產量。某公司水泥粉磨站二期工程采用三分離分級設備及新工藝,投產后其產量得到大幅度的提高,運行成本和電耗大幅下降。

三分離選粉機是根據擠壓聯合粉磨工藝特點開發的新型分級設備,該設備是將改進型動態選粉機與軸向分離器集合在一起的新一代高效選粉設備。

其工作原理:物料在輥壓機的擠壓作用下,產生大量微細粉,混合料進入V型選粉機進行初分級后,其小于1.0mm的粉料隨風進入三分離選粉機,在三分離選粉機的軸向分離器的作用下,分離出0.2-1.0mm的粗顆粒返回輥壓機;小于0.2mm的顆粒物料隨氣流進入導風葉片和籠型轉子平面渦流力場進行再分級,達到成品粒徑的物料顆粒被旋風分離器收集;分離的部分中細粉進入管磨進行研磨。實現半終粉磨預分級的實際效果。

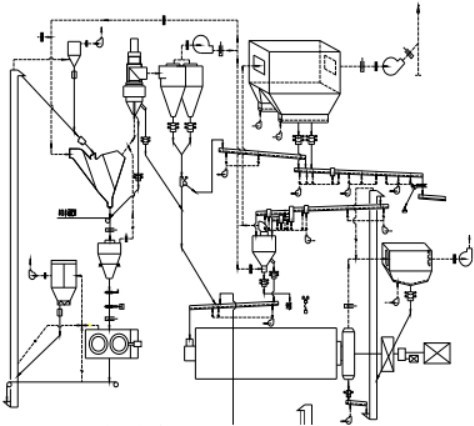

該公司水泥粉磨站二期工程采用一臺180-120輥壓機、V型選粉機、三分離預分級機、Φ4.2×13m管磨機、TS5000高效選粉機的雙閉路磨工藝。

工藝流程詳見圖1:來自配料站的物料由皮帶輸送機送入擠壓機上部的穩流稱重倉內。

圖1 水泥擠壓半終粉磨預分級系統工藝流程

穩流稱重倉內的物料經輥壓機擠壓后,由提升機送入V型氣流分級機,出氣流分級后的粗粉返回穩流稱重倉進行二次擠壓,細粉(<80μm以下顆粒占 70%-85%、<30μm以下水泥成品顆粒所占比例約為20%以上)隨氣流進入三分離預分級選粉機,首先分離出由輥壓機擠壓過程中產生的≤30μm的(半成品)由氣流帶入旋風筒收集后隨成品斜槽送入成品庫,≥1mm大顆粒及部分1mm-200μm的粗粉回穩流稱重倉,其余部分1mm-200μm的粗粉送入管磨機粉磨,80μm-200μm細粉入管磨機粉磨。

出磨水泥及磨尾收塵系統收集的水泥經提升機斜槽送入高效選粉機,出選粉機含塵氣流經收塵器收集后成品和由輥壓機擠壓過程中產生的成品一同入成品庫。選粉機分選出粗粉重回磨頭入磨機再次粉磨。粉煤灰從儲庫直接計量后由斜槽提升機送入磨機粉磨。

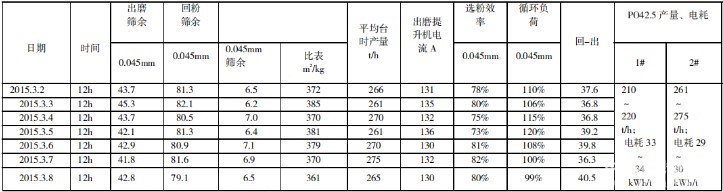

改造實施后從2015年3月1日開始投料生產,3月2日平均臺時產量達到266t/h,水泥粉磨電耗29.6kWh/t熟料。3月2日到3月8日2號水泥磨生產(P·O42.5)運行數據詳見表1。

表1 2號水泥磨生產(P·O42.5)運行數據

由表1可見:2號水泥磨平均臺時產量比1號水泥磨平均臺時產量高20%以上,電耗低4kWh/t左右。

(1)在水泥擠壓半終粉磨系統中,采用三分離動態選粉機可分選的物料顆粒粒徑范圍大致分為:1mm-0.2mm的粗顆粒,小于0.2mm的細顆粒以及成品粒徑(其中小于45μm的顆粒粒徑含量大于70%)。

(2)通過三分離動態選粉機分選的進入管磨機小于0.2mm的細粉,由于入磨物料的顆粒粒徑分布范圍變窄,更利于球磨機研磨機理,提高球磨機研磨效率。

(3)在水泥擠壓半終粉磨系統中,采用三分離動態選粉機,可優化系統中的部分工藝技術參數,系統產量提高了20%以上,水泥粉磨電耗下降 4kwh/t左右。

作者:張惠平

來源:《合肥水泥研究設計院》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號