技術丨阿曼水泥廠原料粉磨車間工藝系統提產改造

前言

2013年某公司總承包承接了阿曼水泥廠#1線的第二次提產技術改造。該生產線原燒成系統能力為1800t/d,改造后性能保證在2700t/d,設計產量最大為3000t/d。該公司負責此次改造的設計工作。本次改造于2013年10月1日開始施工,歷時9個月(合同工期10個月)就達產達標,本文著重介紹原料磨系統的提產改造。

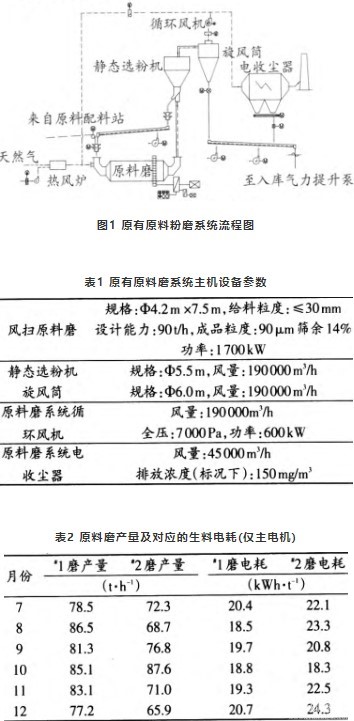

該生產線配有兩臺風掃原料磨+粗粉分離器組成的粉磨系統,每套系統流程圖及主機設備參數分別見圖1及表1。

原有原料磨系統主要由ф4.2m×7.5m風掃原料磨+粗粉分離器(靜態選粉機)組成,出選粉機的成品由旋風筒捕集后,由斜槽送入入庫氣力提升泵泵送入庫;烘干熱源由熱風爐提供,系統內大部分廢氣作為循環風送入磨機入口,小部分廢氣經由電除塵器凈化后排入大氣,電除塵器尾部不設排風機,正壓操作。原系統設計產量為90t/h,產品細度:90μm篩余<14%。改造前原料磨的能力在65~87t/h之間波動,2010年下半年原料磨運行參數見表2。

經過現場分析后,原料磨系統主要存在的問題:入磨原料粒度大,有一部分超出30mm,達到了50~100mm;風掃磨鋼球級配與入磨物料尺寸不匹配;粗粉分離器存在漏風現象,選粉效率低;電除塵器收塵效果差,排放濃度不達標;原料磨烘干熱源由熱風爐提供,沒有利用窯尾廢氣;原料磨系統運轉率低。

本次改造合同要求的改造目標:入料水分3.5%,成品細度90μm條件下,篩余12%~14%時產量為116t/h,篩余14%~16%時產量為120t/h。應當地環境保護部門的要求,在生產線提產改造之前,已經對該生產線原料磨收塵器、窯頭、窯尾電除塵器進行了環保改造。系統改造措施如下:

提高磨機的填充率,從原來的24%左右提升到27%,磨機功率從1700kW加大到2000kW。

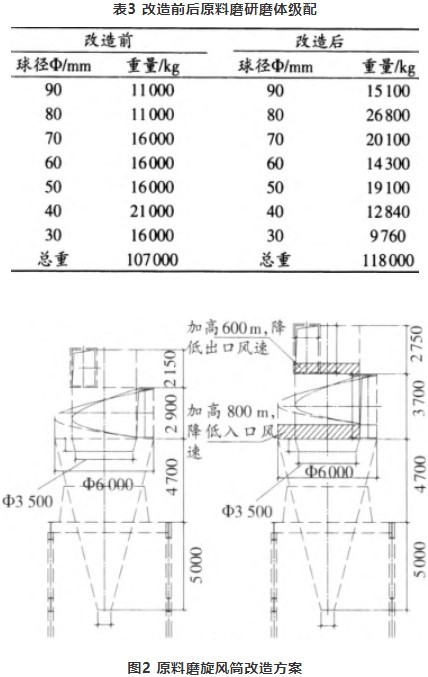

據業主介紹及現場觀察,這兩臺磨機的填充率偏低,約為24.5%,本次磨機改造通過增加研磨體裝載量來加強磨機的粉磨能力,裝球量從107t增加到118t。根據物料情況調整鋼球級配(業主負責更換)。改造前磨機鋼球級配側重于研磨能力,磨機破碎能力偏弱,但是實際物料中大尺寸物料偏多,有一部分超出30mm,達到了50~100mm,需要適當增強磨機的破碎能力,因此,改造后適當增加了大球的比例,改造前后鋼球級配見表3。

將原靜態選粉機更換為高效動態選粉機。由于靜態選粉機的選粉效率比較低,這樣磨機循環負荷大。更換為動態選粉機后其選粉效率大幅度提高(一般情況下提高30%~60%),有助于系統提產。更換后的動態選粉機風量:210000~240000m3/h,最大帶料量600t/h。將原有的原料磨旋風筒進行改造,加大處理風量,降低阻力,見圖2。

當旋風筒處理能力增加到252000m3/h后,原有旋風筒直徑等參數均滿足要求,但是進出口風速過高,將達到24.5m/s左右。這樣勢必增加系統阻力,也會影響分離效率。因此須對原有旋風除塵器做相應改造,加高直段部分及出風口部分,將進出口風速降到最大19m/s,正常工況下18m/s,同時更換旋風分離器下部的回轉鎖風閥。更換原料磨系統循環風機,加大系統風量和磨機通風量;

系統產量提高后,系統風量也要加大,新的循環風機設計風量252000m3/h,實際使用約210000~240000m3/h。據國內資料顯示,加強磨內通風有助于提高磨機產量。對于風掃原料磨來說,磨內風速可達到5~6m/s。但是如果磨內風速再高將會導致磨內物料流速過快,粉磨能力下降,過量不合格物料會被帶出磨機進入選粉機,造成系統循環負荷加大。因此本次改造將磨內風速確定為5.5~6m/s。

據計算磨機通風量與選粉機選粉風量之間會存在不匹配的問題。因此本次改造時在循環風機出口增加了一根循環風管直接送風到動態選粉機進風管,以保證選粉機的選粉風量,同時加大磨機風量。增加一臺高溫引風機抽引窯尾廢氣作為原料磨系統的烘干熱源,降低能耗;

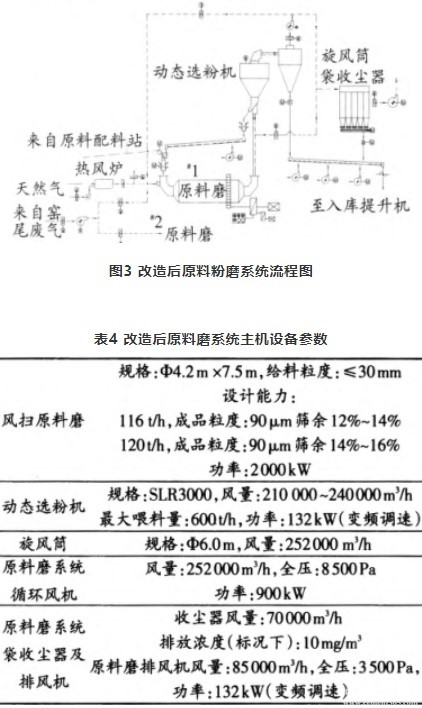

根據熱平衡計算,當原料水分最大時,單臺磨機需要的窯尾廢氣約為72000m3/h,溫度為320℃。本次改造選定一臺風機為兩套原料磨提供烘干廢氣。風機型號:1800SIBBST,風量:175000m3/h,風壓:2000Pa,功率:160kW(變頻調速)。將原有入庫氣力提升泵更換為提升機,降低電耗;改造后的系統流程圖及主機設備參數見圖3及表4。

原料磨系統改造于2014年6月結束,經過現場調試很快就達到設計產量并順利通過業主考核。2014年10月27日獲得臨時預驗收證書(PAC),2015年12月17日,阿曼水泥廠一線提產改造項目獲得業主頒發的最終驗收證書,這標志著原料磨系統改造是成功的。

作者:王萬勇,王海榮

來源:《南京聯勘科技有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號