技術(shù) | 粉煤灰作水泥混合材的技術(shù)細(xì)節(jié)問(wèn)題

引言

粉煤灰是水泥常用的混合材之一。GB/T1596-2017《用于水泥和混凝土中的粉煤灰》國(guó)家標(biāo)準(zhǔn)(以下簡(jiǎn)稱(chēng)1596標(biāo)準(zhǔn))對(duì)水泥混合材中的粉煤灰提出了詳細(xì)的出廠(chǎng)檢驗(yàn)項(xiàng)目規(guī)定。實(shí)踐中,一些水泥企業(yè)并不按照標(biāo)準(zhǔn)進(jìn)行檢驗(yàn),這種盲目的做法在粉煤灰品質(zhì)變差的時(shí)候就顯得十分被動(dòng),比如在環(huán)保管理力度加大的今天,脫硫粉煤灰(以下簡(jiǎn)稱(chēng)脫硫灰)和脫硝粉煤灰(以下簡(jiǎn)稱(chēng)脫硝灰)的使用給粉煤灰的品質(zhì)就帶來(lái)了一些新的變化。如果對(duì)粉煤灰品質(zhì)變化給水泥質(zhì)量帶來(lái)的影響缺乏認(rèn)知,對(duì)粉煤灰進(jìn)廠(chǎng)檢驗(yàn)把關(guān)不嚴(yán),勢(shì)必會(huì)影響水泥質(zhì)量,甚至造成水泥粉磨系統(tǒng)產(chǎn)量降低。鑒于此,筆者就粉煤灰作為水泥混合材在生產(chǎn)應(yīng)用過(guò)程中需要注意的技術(shù)細(xì)節(jié)問(wèn)題進(jìn)行討論。

采用粉煤灰作水泥混合材時(shí),1596標(biāo)準(zhǔn)并沒(méi)有細(xì)度控制項(xiàng)目,更沒(méi)有控制指標(biāo)要求,似乎細(xì)度不重要。但其實(shí)不是這樣,細(xì)度指標(biāo)對(duì)作為混合材使用的粉煤灰而言,至少有兩個(gè)方面的影響,一是對(duì)粉煤灰品質(zhì)有影響,二是對(duì)系統(tǒng)產(chǎn)量有影響。

1.1 粉煤灰細(xì)度對(duì)粉煤灰品質(zhì)的影響

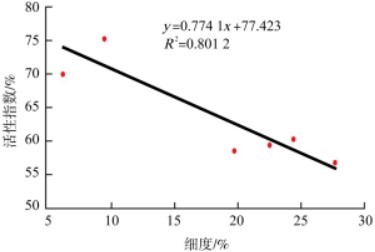

武斌等人的研究表明:細(xì)度對(duì)粉煤灰活性指數(shù)的相關(guān)性較高,達(dá)0.90。粉煤灰細(xì)度對(duì)活性指數(shù)的影響見(jiàn)圖1。

圖1 粉煤灰細(xì)度對(duì)活性指數(shù)的影響

從圖1可以看出,粉煤灰細(xì)度(45μm篩余)在5~20μm之間時(shí),隨著粉煤灰細(xì)度變粗,其活性指數(shù)幾乎直線(xiàn)下降。到20μm之后,其活性指數(shù)隨粉煤灰細(xì)度變粗下降變緩。根據(jù)這個(gè)研究結(jié)論,顯然粉煤灰細(xì)度越細(xì),其活性指數(shù)越高,作混合材可以增加其摻加量而節(jié)約熟料。45μm以下的粉煤灰顆粒甚至可以不經(jīng)球磨機(jī)粉磨而直接在閉路磨的選粉機(jī)內(nèi)加入,或在水泥成品中按照一定比例加入,通過(guò)混料設(shè)備混合均勻即可。這樣可以提高水泥粉磨系統(tǒng)產(chǎn)量,降低粉磨電耗。至于水泥成品的標(biāo)準(zhǔn)稠度需水量,研究結(jié)論是粉煤灰細(xì)度對(duì)其也有一定的影響,但沒(méi)有規(guī)律性。

1.2 粉煤灰細(xì)度對(duì)水泥磨產(chǎn)量的影響

粉煤灰細(xì)度變粗會(huì)導(dǎo)致水泥磨產(chǎn)量下降,在生產(chǎn)過(guò)程中,這一點(diǎn)往往不容易被引起重視。

案例1:T公司水泥制成,配置16-120輥壓機(jī)+V型氣流分級(jí)機(jī)+Φ4.2m×13m管磨機(jī)+O-sepa高效渦流選粉機(jī)組成的雙閉路聯(lián)合粉磨系統(tǒng)。該粉磨系統(tǒng)中的粉煤灰直接從磨頭加入,一段時(shí)問(wèn)內(nèi),水泥成品篩余變粗,比表面積下降。為使水泥比表面積達(dá)到內(nèi)控標(biāo)準(zhǔn)440m2/kg,粉磨P·C32.5R水泥時(shí),系統(tǒng)產(chǎn)量一降再降,由原240t/11降至150t/11,此時(shí)水泥的比表面積仍然只有410m2/kg。經(jīng)多方查找原因,發(fā)現(xiàn)是粉煤灰細(xì)度產(chǎn)生了較大變化,80μm篩余由2%上升至30%左右。粉煤灰本身容重低,在磨內(nèi)的流速快,不易捕捉,得不到充分粉磨,進(jìn)入選粉機(jī)時(shí)極易被選出,造成水泥成品比表面積偏低。而一般水泥廠(chǎng)家為保證細(xì)度(比表面積)合格,只能通過(guò)降低喂料量來(lái)實(shí)現(xiàn),這就勢(shì)必會(huì)造成粉磨系統(tǒng)產(chǎn)量下降。

該公司驗(yàn)證是否因?yàn)榉勖夯壹?xì)度變粗導(dǎo)致水泥磨產(chǎn)量下降,采取對(duì)水泥成品80μm篩余物中CaO含量進(jìn)行檢測(cè),系統(tǒng)產(chǎn)量下降后的出磨水泥中CaO含量已經(jīng)比磨機(jī)產(chǎn)量(配比相同)正常時(shí)的下降了10%。說(shuō)明水泥成品篩余物中粗顆粒相比正常系統(tǒng)產(chǎn)量時(shí)已經(jīng)發(fā)生了明顯的變化,粗顆粒含量中粉煤灰顆粒的含量大幅度增長(zhǎng)。

關(guān)于粉煤灰細(xì)度的檢驗(yàn)方法,依據(jù)1596標(biāo)準(zhǔn)7.1條規(guī)定,以45μm負(fù)壓篩進(jìn)行測(cè)試,篩析時(shí)間為3min。

需要強(qiáng)調(diào)的是,由于粉煤灰細(xì)度較細(xì),容易團(tuán)聚,粉煤灰細(xì)度試驗(yàn)時(shí)應(yīng)將樣品置于溫度為105~110℃烘干箱內(nèi)烘干至恒重,取出放在干燥器中冷卻至室溫,再進(jìn)行細(xì)度篩分試驗(yàn)。這一點(diǎn)往往被忽視,極易引起細(xì)度檢驗(yàn)誤差。

粉煤灰的燒失量對(duì)其需水量比的影響是負(fù)面的。研究表明,粉煤灰的需水量比基本上隨燒失量的增大而增大。如果對(duì)粉煤灰燒失量不加控制,一定會(huì)影響水泥成品的標(biāo)準(zhǔn)稠度需水量,導(dǎo)致水泥客戶(hù)投訴。

案例2:W公司生產(chǎn)P·O42.5級(jí)水泥,采用C電廠(chǎng)粉煤灰作混合材,而C電廠(chǎng)粉煤灰燒失量極不穩(wěn)定,波動(dòng)范圍在1.0%~8.0%之間,導(dǎo)致該公司P·O42.5級(jí)水泥成品標(biāo)準(zhǔn)稠度需水量忽高忽低。這種水泥銷(xiāo)往混凝土攪拌站,容易遭遇客戶(hù)投訴。后來(lái),W公司不得不對(duì)來(lái)自C電廠(chǎng)粉煤灰的燒失量進(jìn)行車(chē)車(chē)必檢,對(duì)燒失量≤4.0%的粉煤灰用作混合材,燒失量超過(guò)4.0%的粉煤灰則用于生料原料配料,從而解決了該公司P·O42.5級(jí)水泥成品標(biāo)準(zhǔn)稠度需水量波動(dòng)大的問(wèn)題。

案例3:Z公司收到用戶(hù)投訴,自己生產(chǎn)的P·C32.5R水泥施工中出現(xiàn)施工性能不良現(xiàn)象,具體表現(xiàn)為水泥黏聚合性差,泌水嚴(yán)重,粉刷施工困難。水泥標(biāo)準(zhǔn)稠度需水量也由平時(shí)的28%~29%提升到30.5%,平均增加了2.6%左右。經(jīng)公司質(zhì)管部門(mén)多方排查,系水泥中所用的粉煤灰燒失量由正常時(shí)的6.0%左右變?yōu)?2.3%所致。在無(wú)法更換粉煤灰的情況下,采取大幅度降低水泥中粉煤灰用量的辦法進(jìn)行配料調(diào)整(由30%降低到8%),調(diào)整后,生產(chǎn)的水泥成品標(biāo)準(zhǔn)稠度需水量恢復(fù)正常,再未產(chǎn)生泌水現(xiàn)象。

按照1596標(biāo)準(zhǔn)6.1表2中的規(guī)定,粉煤灰中SO₃質(zhì)量分?jǐn)?shù)不應(yīng)超過(guò)3.0%,如果超過(guò)這個(gè)指標(biāo)的粉煤灰作混合材使用,就會(huì)形成鈣礬石膨脹影響水泥安定性,延長(zhǎng)水泥的凝結(jié)時(shí)間。

3.1 形成鈣礬石膨脹影響水泥安定性

眾所周知,鈣礬石(三硫型水化硫鋁酸鈣)膨脹會(huì)導(dǎo)致水泥安定性不合格。為了確保不因?yàn)?span>SO₃摻量超標(biāo)導(dǎo)致的水泥安定性不合格,需要采用水浸法檢驗(yàn)安定性。關(guān)于水浸法檢測(cè)安定性的方法,在JC/T1099-2009《硫鋁酸鹽改性硅酸鹽水泥》建材行業(yè)標(biāo)準(zhǔn)中7.7.2條有規(guī)定,從養(yǎng)護(hù)到水中浸泡需要28d時(shí)間。

關(guān)于水中浸泡方法測(cè)試水泥安定性,國(guó)內(nèi)一位資深的水泥混凝土專(zhuān)家建議:一是應(yīng)該用試餅法和雷氏夾法同時(shí)測(cè)試;二是浸泡時(shí)間不夠,應(yīng)延長(zhǎng)浸泡時(shí)間,90d后再按標(biāo)準(zhǔn)檢查雷氏夾和試餅,這樣的測(cè)試更能充分說(shuō)明問(wèn)題;三是水浸實(shí)驗(yàn)所用粉煤灰摻加量,應(yīng)顯著高于實(shí)際生產(chǎn)使用時(shí)的摻加量。如在生產(chǎn)時(shí)摻加10%~20%時(shí),實(shí)驗(yàn)室試驗(yàn)中所摻粉煤灰應(yīng)摻到30%;如在生產(chǎn)時(shí)摻加30%時(shí),實(shí)驗(yàn)室試驗(yàn)中就應(yīng)該用50%摻加量。

3.2 導(dǎo)致水泥凝結(jié)時(shí)間延長(zhǎng)

案例4:N公司水泥初凝時(shí)間由原220min左右突然延長(zhǎng)到420min左右,最長(zhǎng)的450min。經(jīng)檢測(cè),水泥成品中的SO₃含量為2.22%,經(jīng)過(guò)多方排查原因,后來(lái)懷疑到可能是混合材中的粉煤灰出了問(wèn)題。取樣檢驗(yàn)當(dāng)時(shí)所用粉煤灰SO₃含量,已經(jīng)達(dá)到6.12%,遠(yuǎn)高于國(guó)標(biāo)要求。改用礦渣和爐渣混合材代替粉煤灰后,水泥凝結(jié)時(shí)間轉(zhuǎn)為正常。

電廠(chǎng)實(shí)施煙氣干法(半干法)脫硫后產(chǎn)生的脫硫產(chǎn)物——脫硫灰與普通灰的化學(xué)成分區(qū)分很大,脫硫灰中的燒失量、CaO和SO₃含量明顯偏高,其含S或Ca的礦物主要有CaSO₄與CaSO₃·1/2H₂O及CaO,還有Ca(OH)₂和CaCO₃。

由于電廠(chǎng)脫硫灰中含有CaSO₃,對(duì)水泥凝結(jié)時(shí)間影響很大。1596標(biāo)準(zhǔn)6.4條明確規(guī)定其中半水亞硫酸鈣(CaSO₃·1/2H₂O)含量不大于3.0%。對(duì)于這個(gè)指標(biāo),一位資深水泥混凝土專(zhuān)家認(rèn)為這個(gè)指標(biāo)太寬了。根據(jù)他的工作實(shí)踐,他認(rèn)為(CaSO₃·1/2H₂O)含量應(yīng)不大于0.5%,寬松一點(diǎn)也不應(yīng)該大于1.0%。超過(guò)1.0%時(shí)則應(yīng)該按檢測(cè)粉煤灰活性指數(shù)規(guī)定的方法摻30%脫硫灰制備水泥砂漿來(lái)測(cè)試凝結(jié)時(shí)間,以作為脫硫灰是否能使用的進(jìn)廠(chǎng)檢驗(yàn)項(xiàng)目之一。

4.1 快速區(qū)分普通粉煤灰和脫硫灰實(shí)驗(yàn)方法

脫硫灰由于其和普通粉煤灰品質(zhì)不同,作為混合材使用,無(wú)論是對(duì)水泥凝結(jié)時(shí)間還是強(qiáng)度都會(huì)有一定的影響,在實(shí)際生產(chǎn)中還是分別存放、分別使用較好。因此,快速區(qū)分二者是進(jìn)貨檢驗(yàn)必須首先需要解決的問(wèn)題。

SO₃含量是區(qū)分脫硫灰和普通粉煤灰的一項(xiàng)重要指標(biāo)。但采用硫酸鋇重量法和離子交換法測(cè)定,脫硫灰中的SO₃均存在較大偏差,而采用艾士卡法和x射線(xiàn)熒光光譜法測(cè)定比較準(zhǔn)確,但艾士卡法最少需要8h,而x射線(xiàn)熒光光譜法價(jià)格昂貴尚沒(méi)有得到普遍應(yīng)用。

在實(shí)際生產(chǎn)過(guò)程中,可以利用脫硫灰作為混合材時(shí)自身含有SO₃成分具有緩凝的特點(diǎn),采用一種簡(jiǎn)易快速的測(cè)定區(qū)分方法:參照GB21372《硅酸鹽水泥熟料》國(guó)家標(biāo)準(zhǔn),首先用化驗(yàn)室Φ500mm× 500mm試驗(yàn)小磨制備一份磨細(xì)的純硅酸鹽水泥熟料(控制熟料粉比表面積350m2/kg±10m2/kg,80μm篩余≤4.0%。為了驗(yàn)證粉煤灰品種,小磨制備熟料粉時(shí)不加摻石膏)。

然后分別摻加30%不同品種的粉煤灰,進(jìn)行凝結(jié)時(shí)間測(cè)定。摻加了普通粉煤灰的純熟料會(huì)與不摻加石膏的純熟料一樣,隨即產(chǎn)生快凝現(xiàn)象,而摻加脫硫灰的純熟料其凝結(jié)時(shí)間處于正常狀態(tài)。在工業(yè)生產(chǎn)中應(yīng)用這種簡(jiǎn)易快捷的試驗(yàn)方法,一般30min左右就能夠陜速區(qū)分出兩種不同化學(xué)性質(zhì)的粉煤灰,從而為生產(chǎn)現(xiàn)場(chǎng)粉煤灰的分別存放和使用提供依據(jù)。

4.2 使用脫硫灰縮短水泥凝結(jié)時(shí)間的方法

如前所述,由于脫硫灰中含有半水亞硫酸鈣CaSO₃·1/2H₂O,當(dāng)作為混合材使用時(shí),將會(huì)明顯延長(zhǎng)水泥的凝結(jié)時(shí)間。故在實(shí)際使用中應(yīng)調(diào)整脫硫灰摻加量,確保水泥成品凝結(jié)時(shí)問(wèn)指標(biāo)正常,以滿(mǎn)足用戶(hù)需求。

大磨生產(chǎn)過(guò)程表明,脫硫灰摻加量超過(guò)12%時(shí),將導(dǎo)致水泥的凝結(jié)時(shí)問(wèn)偏長(zhǎng),并且降低水泥的3d抗壓強(qiáng)度。脫硫灰摻加量在10%時(shí),凝結(jié)時(shí)間正常,對(duì)強(qiáng)度沒(méi)有影響。綜合考慮各種影響因素,在實(shí)際生產(chǎn)中,脫硫灰摻加量應(yīng)控制不超過(guò)8%。

若通過(guò)改變水泥細(xì)度和水泥中的SO₃指標(biāo),仍不能有效縮短水泥的凝結(jié)時(shí)間,應(yīng)采用降低脫硫灰在水泥中摻加量(由15%降低到10%),同時(shí)摻加5%石灰石的方法,使水泥初凝時(shí)間由304min降低到220min,終凝時(shí)間由397min降低到292min。半水石膏延長(zhǎng)了水泥的凝結(jié)時(shí)間,與脫硫粉煤灰一起使用會(huì)產(chǎn)生“疊加效應(yīng)”,將導(dǎo)致水泥凝結(jié)時(shí)間進(jìn)一步延長(zhǎng)。在粉磨過(guò)程中須控制出磨水泥溫度,減少半水石膏的產(chǎn)生。在降低水泥成品溫度的同時(shí),應(yīng)加快水泥成品出庫(kù)速度,減少水泥庫(kù)存時(shí)間。

4.3 含有CaSO₃·1/2H₂O的脫硫灰的正向應(yīng)用

事物都是一分為二的,脫硫灰中因?yàn)楹蠧aSO₃·1/2H₂O,作為混合材而使水泥凝結(jié)時(shí)間過(guò)長(zhǎng)。在本文4.1中,正是利用這個(gè)特點(diǎn)而采用了一個(gè)簡(jiǎn)易試驗(yàn)方法來(lái)區(qū)分普通粉煤灰和脫硫灰。

在生產(chǎn)過(guò)程中,可以根據(jù)脫硫灰含有CaSO₃·1/2H₂O這一特性,實(shí)現(xiàn)兩個(gè)方面的綜合利用。

4.3.1代替天然石膏作緩凝劑

脫硫灰代替天然石膏作為緩凝劑是可行的,其添加量應(yīng)根據(jù)其CaSO₃·1/2H₂O含量決定,由脫硫灰?guī)氲腟O₃應(yīng)超過(guò)0.5%,但水泥成品中的SO₃含量必須小于3.50%。

4.3.2和礦渣復(fù)摻生產(chǎn)水泥作硫酸鹽活性激發(fā)劑

由于脫硫灰中含有CaSO₄和CaSO₃·1/2H₂O,可以作為激發(fā)礦渣化學(xué)反應(yīng)活性的硫酸鹽激發(fā)劑。

Z公司在Φ4.2m×13m水泥粉磨系統(tǒng)中,采用7%的脫硫灰和15%的粒化高爐礦渣復(fù)合配料,脫硫灰中含有CaSO₄和CaSO₃·1/2H₂O對(duì)礦渣激發(fā)效果較好,水泥抗壓強(qiáng)度高,在保證出廠(chǎng)水泥強(qiáng)度滿(mǎn)足企業(yè)內(nèi)控質(zhì)量標(biāo)準(zhǔn)的前提下,熟料用量降低了1%,噸水泥降低材料成本1.8元。

基于國(guó)家對(duì)環(huán)保的嚴(yán)格要求,燃煤電廠(chǎng)采用液氨、氨水或尿素作為還原劑對(duì)煙氣實(shí)施脫硝,過(guò)程中收集的粉煤灰就是脫硝灰。這種粉煤灰中存在一定量的銨鹽,銨離子遇到水泥水化時(shí)產(chǎn)生的堿性環(huán)境就會(huì)釋放出氨氣,對(duì)水泥成品的安定性、強(qiáng)度和凝結(jié)時(shí)間造成影響。現(xiàn)階段,脫硝灰中銨離子含量的限量及檢驗(yàn)方法執(zhí)行國(guó)家標(biāo)準(zhǔn)GB/T39701-2020《粉煤灰中銨離子含量的限量及檢驗(yàn)方法》規(guī)定,在水泥生產(chǎn)應(yīng)用中的粉煤灰,必須控制銨離子含量不大于200mg/kg。

(1)對(duì)粉煤灰的進(jìn)廠(chǎng)檢驗(yàn)項(xiàng)目應(yīng)該嚴(yán)格執(zhí)行1596標(biāo)準(zhǔn)的規(guī)定,其進(jìn)廠(chǎng)檢驗(yàn)與驗(yàn)收頻次,建議按照最小進(jìn)貨單位取樣進(jìn)行(多次取樣檢驗(yàn)確認(rèn))。

(2)在1596標(biāo)準(zhǔn)中,沒(méi)有提及對(duì)進(jìn)廠(chǎng)粉煤灰進(jìn)行銨離子含量的檢測(cè),現(xiàn)在燃煤電廠(chǎng)對(duì)煙氣普遍采用脫硝工藝,執(zhí)行國(guó)家標(biāo)準(zhǔn)GB/T39701-2020《粉煤灰中銨離子含量的限量及檢驗(yàn)方法》規(guī)定,增加粉煤灰的銨離子含量檢測(cè)。在水泥生產(chǎn)應(yīng)用中,應(yīng)控制粉煤灰中的銨離子含量不大于200mg/kg。

(3)粉煤灰的細(xì)度檢驗(yàn)應(yīng)將樣品置于105~110℃烘干箱內(nèi)烘干至恒重,取出放在干燥器中冷卻至室溫,再按1596標(biāo)準(zhǔn)中7.1條規(guī)定,采用45μm負(fù)壓篩析法,篩析時(shí)間為3min,進(jìn)行細(xì)度的篩分試驗(yàn)。

(4)當(dāng)進(jìn)廠(chǎng)粉煤灰細(xì)度檢驗(yàn)正常化后,應(yīng)該考慮到其細(xì)度變粗可能帶來(lái)對(duì)水泥磨機(jī)產(chǎn)量的影響,為進(jìn)行供方評(píng)價(jià)提供可靠依據(jù),同時(shí),應(yīng)積極采取相關(guān)技術(shù)措施,減少對(duì)水泥粉磨系統(tǒng)產(chǎn)量與質(zhì)量以及電耗的影響。

(5)脫硫灰中SO₃的檢測(cè)應(yīng)采用艾士卡法,以保證結(jié)果準(zhǔn)確。對(duì)于其中半水硫酸鈣(CaSO₃·1/2H₂O)的含量,為確保水泥質(zhì)量,筆者贊同企業(yè)內(nèi)控標(biāo)準(zhǔn)宜從嚴(yán)控制,控制在0.5%以下。

(6)對(duì)于SO₃超標(biāo)的粉煤灰作混合材時(shí),應(yīng)采用水浸法檢驗(yàn)其可能對(duì)水泥安定性的影響。可參照J(rèn)C/T1099-2009《硫鋁酸鹽改性硅酸鹽水泥》行業(yè)標(biāo)準(zhǔn)中7.7.2條關(guān)于水浸法的規(guī)定,建議做三點(diǎn)針對(duì)性改進(jìn):一是試餅法和雷氏夾法同時(shí)做,二是應(yīng)浸泡90d后再按標(biāo)準(zhǔn)規(guī)定檢查雷氏夾和試餅,三是實(shí)驗(yàn)過(guò)程所用粉煤灰摻加量應(yīng)顯著高于實(shí)際生產(chǎn)使用時(shí)的摻加量。如在生產(chǎn)時(shí)摻加10%~20%時(shí),實(shí)驗(yàn)室試驗(yàn)中所摻粉煤灰應(yīng)摻30%;如在生產(chǎn)時(shí)摻加30%時(shí),實(shí)驗(yàn)室試驗(yàn)中就應(yīng)該用50%摻加量。

(7)脫硫灰因含有CaSO₃和半水硫酸鈣(CaSO₃·1/2H₂O),可以用作硅酸鹽水泥緩凝劑,亦可用作為激發(fā)礦渣活性的硫酸鹽激發(fā)劑。

作者:夏寶林

來(lái)源:《安徽省巢鑄水泥廠(chǎng)有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢(xún)更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)