技術 | 水泥粉磨站設計中穩定生產的措施

隨著第七十五屆聯合國大會上中國向世界宣布將提高國家自主減排貢獻力度,水泥行業為積極響應國家政策要求,努力實現本行業碳達峰、碳中和的目標制定了新版“水泥單位產品能源消耗限額”國標(GB16780-2021),該標準中對水泥粉磨工段電耗給出了明確要求(1級電耗≤26kWh/t)。為此,某公司對其#2水泥粉磨站設計指標提出了達到國標能耗1級標準的要求。

公司#2水泥粉磨站遷建項目原輥壓機規格為HFCG14065,現采用新輥壓機CLF170120與原球磨機Φ3.8m×12m組成的半終粉磨流程,其中輥壓機系統采用大收塵器全通風及雙轉子選粉機形式,球磨機系統采用開路形式,且全廠低壓電機已基本全部采用永磁電機、耦合器全部采用磁力耦合器,故本項目從工藝流程及電機損耗上已幾乎無潛可挖。

為此,公司借鑒以往項目經驗,指標先進生產線的前提是穩定,故決定從生產線穩定性方面入手,通過提高生產線的穩定性來降低熟料摻入量、提高水泥產量繼而達到降低生產線電耗的目的。水泥粉磨站生產線穩定性設計分為物料穩定及控制穩定兩個方面,其中物料穩定又分為物料成分穩定及物料粒度穩定,控制穩定又分為設備運行穩定及生產操作穩定,本文對本項目設計中穩定生產的措施進行詳述。

2.1 物料成分穩定

物料成分穩定與否直接影響水泥成品質量繼而決定生產線產量及電耗是否波動。

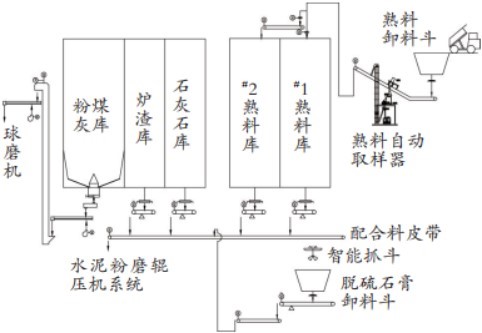

本項目水泥粉磨站的原料為熟料、石灰石、爐渣、粉煤灰及脫硫石膏,四種混合材成分均相對穩定,但水泥粉磨所需熟料需外購,進廠熟料質量有很大差異,故本項目針對物料成分穩定的設計主要體現在熟料取樣及粘性混合材上料過程中(見圖1)。

圖1 熟料取樣及粘性混合材上料流程圖

2.1.1熟料上料皮帶設置自動取樣器

對于沒有熟料線的水泥粉磨站,熟料取樣有很重要的意義,取樣是否具有代表性及連續性會直接影響化驗室配料人員的判斷繼而影響水泥質量及產量。故本項目在熟料上料皮帶上設置了熟料自動取樣器,可實現在熟料皮帶上全斷面及連續取樣,為水泥粉磨生產線配料準確度奠定基礎。

2.1.2脫硫石膏取消儲庫采用智能抓斗直接配料

因本項目石膏采用的是脫硫石膏,含水量大、粘性極強。故本項目設計決定不設置脫硫石膏儲庫,采用輔材堆棚內脫硫石膏受料倉底直接計量進配合料皮帶的流程,避免脫硫石膏在儲庫堵塞及盡量減少脫硫石膏轉運過程。為了避免鏟車上料過程因鏟車故障率高及人為因素多導致的經常性上料中斷現象影響水泥成品質量,本項目采用故障率低及無人值守的智能抓斗完成脫硫石膏上料工作。為了避免脫硫石膏在配合料皮帶及后續斗提等設備中發生粘壁甚至堵塞現象,本項目脫硫石膏在配合料皮帶上的卸料處于熟料及混合材卸料之間的位置。

2.2 物料粒度穩定

物料粒度穩定與否直接影響輥壓機運行繼而決定生產線產量及電耗的波動。輥壓機利用粒間高壓料床粉碎物料,輥壓機穩定高效運行的前提是輥縫穩定,輥縫穩定的前提是進入輥壓機的物料粒度是否均勻,故本項目針對物料粒度穩定的設計主要體現在入輥壓機系統前物料粒度均勻性上(見圖1)。

2.2.1一個熟料配料庫供一條水泥粉磨生產線

熟料是水泥粉磨用量最大同時也是最容易發生離析的物料,因不同的水泥熟料線或相同熟料線不同的工況生產出的熟料粒度分布截然不動。如果一個熟料配料庫同時為兩條甚至三條水泥粉磨生產線提供熟料,因多條水泥粉磨生產線的產量及開機時間多變,必然會出現入輥壓機熟料粒度變化大且波動頻繁的現象發生,這將直接導致水泥生產線的產量及質量波動。故為了避免此現象發生,本項目為#2水泥粉磨站設置了新的熟料配料庫。

2.2.2粉煤灰直接入球磨機

本項目粉煤灰采用的是原灰,雖然有一定量的粗灰存在,但大部分粒度小于0.1mm,如果進入輥壓機系統不僅是做無用功,而且還對輥壓機輥縫穩定不利。為了避免此現象發生,本項目粉煤灰出配料庫由斜槽被直接送入球磨機中。

2.3 設備運行穩定

根據公司以往的項目經驗,水泥粉磨站中影響設備運行穩定的主要因素是進入輥壓機系統中的非鐵磁性金屬物質(鐵磁性物質可以通過皮帶除鐵器或管道除鐵器除去),大塊的非鐵磁性金屬會導致輥壓機輥縫過大跳停甚至損傷輥面,小塊的非鐵磁性金屬會在輥壓機系統中富集導致輥壓機輥面磨損加快及降低系統產量。

目前金屬探測外排系統由于排出物料量大、探測儀靈敏度高等原因沒有廣泛使用,因此本項目針對大塊的非鐵磁性金屬(如鏟齒)采用在物料卸料斗頂部及皮帶機卸料口底部等位置增加格柵的方案來避免其進入輥壓機系統;針對小塊的非鐵磁性金屬,采用增加輥壓機定期外排系統在運行一段時間后將輥壓機系統內物料整體清空的方案來排出輥壓機系統中小塊的非鐵磁性金屬。

2.4 生產操作穩定

輥壓機與球磨機半終粉磨流程中需要通過水泥成品參數、球磨機磨內負荷情況等信息反饋來調整輥壓機系統中選粉機轉速、系統風機轉速及系統產量等操作,但人為對水泥成品參數的確定需要一定的時間,人為對球磨機磨內負荷情況的確定不僅存在滯后而且還不準確,以上原因會導致對生產線操作的調整滯后,造成生產線運行不穩定。針對以上問題,本項目采用在球磨機出口設置在線粒度分析儀、在球磨機筒體上設置磨內負荷儀在線實時采集參數及通過自動化程序自動調整設備參數的方案來解決。

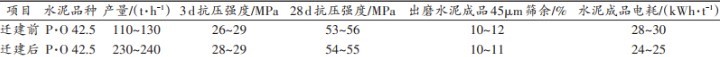

項目遷建前后系統技術指標對比見表1。本項目于2021年4月26日一次投料成功以來,根據3個月的運行統計,該生產線運行穩定,幾乎沒有出現過因物料堵料或輥壓機輥縫不穩定等原因造成的停機現象,水泥成品產量及質量穩定,中控人為調整工作大大減少,因水泥成品質量穩定,該生產線熟料摻入量比原#1生產線降低了2%、產量及電耗均優于合同規定值。

表1 投產后系統技術指標

近年來,隨著水泥行業生產熟料用的輔材及生產水泥用的混合材的種類越來越多,其對水泥生產過程的穩定性提出了新的挑戰,如何正確合理的針對性設計甚至成為了生產線是否能夠穩定運行的關鍵;隨著工業傳感器技術及自動化水平提高,其對水泥生產過程的穩定性提供了新的機遇,如果可以正確合理的利用將會顯著提高生產線的運行穩定性,明顯降低人員勞動率,繼而達到提產降耗的目的。不管水泥生產原料及設備如何變化,穩定一定是生產線高產低耗的基礎,故在做生產線設計工作時,要充分考慮生產線穩定生產的措施,只有這樣,才能保證其他設計指標順利實現。

作者:張睿,楊恒杰,彭延松

來源:《北京凱盛建材工程有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號