技術 | 9MW水泥余熱發(fā)電系統(tǒng)調(diào)試問題及措施

前言

隨著國家“碳達峰”、“碳中和”相關政策的大力推廣,要求各企業(yè)加速低碳技術研發(fā)推廣、促進企業(yè)結(jié)構(gòu)轉(zhuǎn)型,廣西魚峰余熱發(fā)電項目嚴格遵循國家政策指導,運用新型二代水泥技術,通過節(jié)能減排實現(xiàn)低能耗、低排放、提效益的全面優(yōu)化。本文結(jié)合該余熱發(fā)電項目的工程實例,分析余熱發(fā)電調(diào)試中出現(xiàn)的實際問題,給出調(diào)整解決措施,確保在調(diào)試期間中控人員能夠安全平穩(wěn)地操作運行,并對余熱發(fā)電運行調(diào)試工作進行經(jīng)驗介紹。

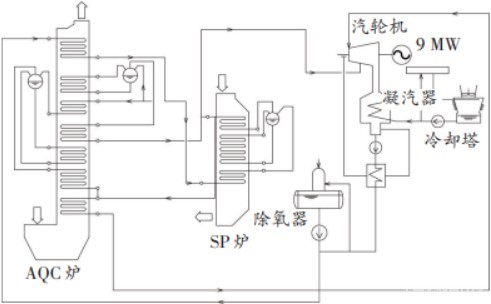

本項目利用二代水泥技術,窯頭篦冷機采用中置破碎,窯頭鍋爐進口廢氣溫度偏高,系統(tǒng)裝機能力90MW。由于六級預熱器出口煙氣溫度低,為了充分利用余熱資源,選擇將窯尾鍋爐換熱所產(chǎn)蒸汽送至窯頭鍋爐公共過熱器過熱。本項目采用窯頭鍋爐雙壓、窯尾鍋爐單壓的熱力系統(tǒng)配置。余熱發(fā)電原則性熱力系統(tǒng)見圖1。

圖1 余熱發(fā)電原則性熱力系統(tǒng)圖

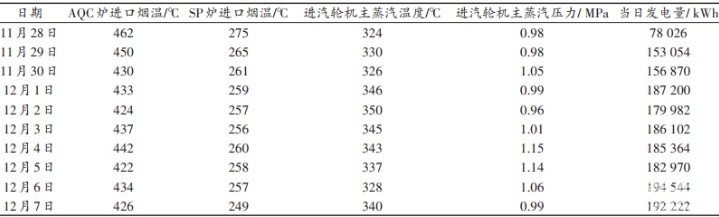

2021年11月10日本項目開始進入分系統(tǒng)調(diào)試,期間分別完成了儀表對點、輔機試轉(zhuǎn)、閥門傳動檢查、聯(lián)鎖保護試驗、發(fā)電機保護、勵磁、同期等系統(tǒng)的調(diào)試,于2021年11月18日引入煙氣進行煮爐,20日經(jīng)化驗合格煮爐結(jié)束,21日開始對鍋爐及管道進行蒸汽吹掃,23日經(jīng)打靶合格蒸汽吹掃結(jié)束,26日完成汽輪機啟動前靜態(tài)試驗后開始沖轉(zhuǎn),于26日05時45分定速沖轉(zhuǎn)3000r/min,定速后完成了調(diào)門嚴密性試驗、電氣短路試驗、空載試驗、勵磁特性試驗、假同期、一次核相,于26日11時05分發(fā)電機首次并網(wǎng)成功,28日完成電氣超速試驗和機械超速試驗,試驗完成后再次并網(wǎng),于29日11時21分汽輪機帶負荷運行至滿負荷90MW,滿負荷期間汽輪機各參數(shù)均正常,振動值優(yōu)良。28日并網(wǎng)后,余熱鍋爐及汽輪機組均運行平穩(wěn),一直保持連續(xù)發(fā)電(調(diào)試期余熱發(fā)電運行參數(shù)見表1),至調(diào)試結(jié)束共計發(fā)電1696344kWh。

表1 余熱發(fā)電運行工況

(1)余熱發(fā)電調(diào)試初期,主蒸汽壓力維持在0.7~0.8MPa左右,未達到設計運行值,后核實因篦冷機尾部旁路風門實際開度全開,但僅在水泥線DCS控制顯示,余熱發(fā)電DCS未標識該閥門并無法操作閥門開度。該風閥全開導致煙風負壓不夠且進入窯頭鍋爐煙溫較高,后續(xù)余熱發(fā)電DCS畫面已增補該閥門標識并通過及時聯(lián)系中控調(diào)節(jié)尾風旁路閥門開度。調(diào)試人員建議后期對篦冷機尾部煙風閥增加信號至余熱發(fā)電DCS,便于控制。

(2)調(diào)試過程中由于流量計未安裝,管道保溫工作局部未完成,需等待安排停窯余熱發(fā)電消缺工作,業(yè)主要求降負荷調(diào)試階段運行維持在7~8MW,以保證設備在安全工況下運行。運行過程中,發(fā)現(xiàn)AQC入口煙溫過高,主蒸汽溫度到3800℃以上,超過汽機額定進汽溫度,于是通知中控操作人員逐步開啟篦冷機尾部風閥至50%,窯頭鍋爐風管冷風閥全部打開(經(jīng)核查窯頭鍋爐風管冷風閥故障,最大實際開度僅能調(diào)節(jié)至55%,此問題需要停窯后進行檢查消缺工作),發(fā)現(xiàn)主蒸汽溫度仍較高,因此調(diào)試決定關閉SP去AQC的蒸汽管道電動閥,使兩爐主蒸汽在管路中直接匯合以保證進汽輪機蒸汽溫度處于340~360℃的安全范圍,發(fā)電機實際發(fā)電功率7~8MW。首次并網(wǎng)滿負荷正常運行時,操作人員誤將篦冷機尾部風閥由10%關閉到0%,AQC進口煙溫由4150℃驟降至350℃,對余熱發(fā)電運行工況造成較大波動,調(diào)試人員要求禁止將篦冷機尾部煙風閥完全關閉,至少保留5%開度,以防止主蒸汽溫度過低,對汽輪機安全運行造成影響。

(3)2021年12月1日進行正向設計工況實驗:開啟SP爐去AQC爐蒸汽電動閥,關閉旁路電動閥,隨著篦冷機尾部煙風閥開度由50%每10%下降(50%-40%-30%-20%-10%-5%-3%),篦冷機余熱發(fā)電取風煙風冷風閥開度跟著由55%每5%逐步降至關閉操作,篦冷機尾部風閥最終到達3%開度,篦冷機尾部冷風幾乎全部匯入發(fā)電取風口,鍋爐負壓提升明顯,AQC高溫高壓過熱段由440℃逐步降至410℃,AQC主蒸汽在380~365℃之間波動,發(fā)電功率達到9.6MW,找出煙風閥門開度與AQC進口煙風溫度的關聯(lián)特性。

(4)2021年11月29日發(fā)生余熱發(fā)電中控室廠用電跳停突發(fā)情況,導致余熱發(fā)電中控室操作員站、工程師站、汽輪機發(fā)電機、TSI、505全部斷電停止運作。查明進線控制柜超過電氣保護定值0.5A,初步判斷可能存在接地問題或者三相不平衡導致的零序電流。后續(xù)要求現(xiàn)場排除故障接地的同時,零序過電流保護按照規(guī)程20A整定,零序電流整定值設置為1A。現(xiàn)場按照圖紙設計增設UPS電源,保證在總降側(cè)掉電的情況下,操作員站、工程師站等不會出現(xiàn)斷電情況。

(5)軸封冷卻器風機出現(xiàn)反轉(zhuǎn)問題。軸加風機現(xiàn)場施工為兩路合并抽氣,需現(xiàn)場分兩路單獨抽氣以避免葉輪倒轉(zhuǎn);中控操作人員應注意軸加風機電流,定時巡檢保證軸加不滿水。

(6)凝汽器真空度太低。現(xiàn)場排查發(fā)現(xiàn)油環(huán)真空泵前置冷卻器安裝位置過低,冷卻水不能順利排至凝汽器。調(diào)試建議抬高前置冷卻器安裝位置,使高差滿足凝結(jié)水順利排至凝汽器熱井。

(7)汽輪機振動。汽輪機提升轉(zhuǎn)速起機時,發(fā)生軸瓦振動值超過允許值,汽機只能緊急拍停,通過現(xiàn)場核查尋找問題來源,發(fā)現(xiàn)主蒸汽管道A02號彈簧吊架和A03號剛性吊架安裝位置裝反,經(jīng)過現(xiàn)場施工更改,振動明顯改善至安全值,這個經(jīng)驗要求現(xiàn)場應嚴格按照設計圖紙施工,積極組織安全巡檢。

技術調(diào)試是余熱發(fā)電基建安裝工程的最后一環(huán),是整個機組由靜態(tài)轉(zhuǎn)為動態(tài)、冷態(tài)轉(zhuǎn)為熱態(tài)、建設階段轉(zhuǎn)為生產(chǎn)階段的必要工作。在余熱發(fā)電調(diào)試過程中,要把握篦冷機尾風風閥開度對AQC入口煙溫的影響、零序過電流保護的重要性、凝汽器真空度的改善措施、汽機振動的原因及解決措施等方面。著力于通過現(xiàn)場實際問題消缺,改善余熱發(fā)電運行工況,保證機組安全穩(wěn)定投運,從而為業(yè)主后續(xù)投產(chǎn)使用消除隱患。

作者:孟憲1,孫曉輝1,劉偉意2,王景平3

來源:《1中國中材國際工程股份有限公司(南京);

2蘇州中材建設有限公司;

3內(nèi)蒙古建筑材料工業(yè)科學研究設計院有限責任公司》

微信公眾號:備件網(wǎng)(關注查詢更多資訊)

(本文來源網(wǎng)絡,若涉及版權問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號