技術(shù) | 篦冷機(jī)提產(chǎn)降耗技術(shù)升級改造

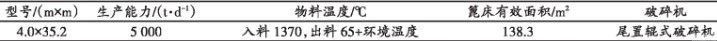

某公司5500t/d水泥熟料線生產(chǎn)線于2014年10月建成投產(chǎn),篦冷機(jī)選用第四代第一臺水平步進(jìn)式冷卻機(jī)。篦冷機(jī)主要參數(shù)見表1。

表1 篦冷機(jī)改造前參數(shù)

受當(dāng)時技術(shù)水平限制,篦冷機(jī)運(yùn)行6年多來液壓缸損壞頻繁、液壓系統(tǒng)壓力大,故障率越來越高,且無法在線維修。隨著生產(chǎn)線管理要求的提高,生產(chǎn)線熟料產(chǎn)量得到了提升,單位篦床負(fù)荷隨之加大,同時伴隨著設(shè)備老化。篦冷機(jī)紅河現(xiàn)象和漏風(fēng)漏料較為突出,熟料冷卻效果不佳;現(xiàn)有篦冷機(jī)已經(jīng)成為制約生產(chǎn)的瓶頸。

篦冷機(jī)目前存在以下主要問題:

(1)熟料冷卻效果差,主要體現(xiàn)在篦床上經(jīng)常出現(xiàn)“紅河”、出篦冷機(jī)熟料溫度高(120~180℃),影響熟料后期強(qiáng)度。

(2)篦冷機(jī)故障高,列間密封簡單,風(fēng)短路嚴(yán)重、風(fēng)室漏料嚴(yán)重,嚴(yán)重影響長期穩(wěn)定運(yùn)行、制約窯進(jìn)一步提產(chǎn)。

(3)篦冷機(jī)運(yùn)行電耗偏高,目前運(yùn)行電耗在7.6~8.3kWh/t。

(4)篦冷機(jī)熱回收效率低,二次風(fēng)溫偏低(<1100℃),熟料標(biāo)煤耗98kg/t左右,與同規(guī)模先進(jìn)生產(chǎn)線對標(biāo)偏高。

(5)目前液壓系統(tǒng)及運(yùn)行的程序存在多方面問題,體現(xiàn)在每列不能單獨(dú)調(diào)行程、在現(xiàn)場柜子上很難進(jìn)行點(diǎn)動操作、部分列在后退運(yùn)行時有不能一步到位等現(xiàn)象。

針對以上問題,該公司成立小組,通過對目前國內(nèi)先進(jìn)篦冷機(jī)進(jìn)行考察,認(rèn)為整機(jī)更換費(fèi)用較高,因此,采用自主改造,通過對篦冷機(jī)系統(tǒng)進(jìn)行綜合分析,主要針對篦冷機(jī)液壓系統(tǒng)、密封條、刮料板、高溫篦板、篦冷機(jī)冷卻風(fēng)機(jī)等進(jìn)行改造。

2.1 液壓系統(tǒng)

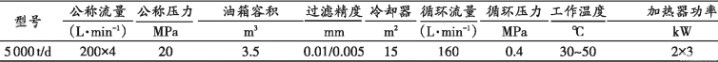

改造前篦冷機(jī)液壓系統(tǒng)參數(shù)見表2。

表2 改造前液壓系統(tǒng)參數(shù)

篦冷機(jī)液壓站總體分為兩個系統(tǒng),即主工作系統(tǒng)和自循環(huán)過濾冷卻系統(tǒng)。主工作系統(tǒng)共11條回路,10條為工作回路連接相對應(yīng)的執(zhí)行油缸;另1條為備用回路。

主工作回路工作時:油泵從油箱中吸油,經(jīng)過插裝單向閥、比例換向閥連接到油缸,通過比例換向閥的換向來改變油路的方向,從而通過執(zhí)行油缸帶動對應(yīng)列運(yùn)動通道單元的前進(jìn)后退。在泵出口設(shè)有板式溢流閥作為安全閥。在泵的出口、連接油缸的有桿腔和無桿腔的回路中、負(fù)載傳感回路中都設(shè)有壓力表顯示壓力。

備用回路工作時:當(dāng)工作系統(tǒng)的泵因故障需要檢修時,則需要將需檢修的工作回路對應(yīng)連接備用回路的高壓球閥打開,同時將負(fù)載傳感回路的三通閥門轉(zhuǎn)換至備用回路相同,確認(rèn)以上步驟完成后,備用泵方可投入使用。

自循環(huán)過濾冷卻系統(tǒng)工作時:葉片泵從油箱中吸取油液經(jīng)單向閥、冷卻器冷卻、過濾器過濾后回到油箱。泵的出口裝有安全閥,用來保證系統(tǒng)安全工作。回路中裝有壓力表用來顯示壓力。自循環(huán)回路主要是用來冷卻和過濾油液,使油箱中的油液清潔,保證主工作系統(tǒng)正常工作。

液壓系統(tǒng)改造如下:

(1)將目前的液壓油缸規(guī)格增大,從原來的Ф100/Ф50-350,增加到Ф125/Ф70-350,在同等產(chǎn)量和料層厚度的情況下,篦床最大工作壓力可以下降20%~50%,大幅度提高設(shè)備運(yùn)行可靠性,減少故障。

(2)油泵電機(jī)組原料75kW改為90kW,油泵141L/min改為180L/min,比例閥相應(yīng)增大,確保通油能力,新的液壓系統(tǒng)滿足最高運(yùn)動頻率由改造前6.5次/min提高至8次/min。

(3)新系統(tǒng)柱塞泵采用5用1備的形式,每臺主泵供應(yīng)兩列篦床,備用泵出口設(shè)置備用閥組,可實現(xiàn)與5臺主泵中的任意一臺切換使用,切換后,可在不停機(jī)狀態(tài)下檢修或更換被切換的主泵和比例閥組中的液壓閥件。

(4)更改電控程序,相鄰兩列同時故障跳停或10列中任意3列故障跳停后,系統(tǒng)依然能在減產(chǎn)時正常運(yùn)行,10列篦床的行程可任意單列調(diào)整長度。

2.2 更換全部密封條

根據(jù)公司目前篦冷機(jī)密封條及篦板現(xiàn)狀,篦冷機(jī)密封效果較差,篦冷機(jī)吹穿、紅河現(xiàn)象時有發(fā)生。公司技術(shù)人員與現(xiàn)篦冷機(jī)設(shè)計院進(jìn)行溝通,將現(xiàn)有密封條進(jìn)行升級,其性能有較大幅度的提升,能做到不漏料或基本不漏料(可能會隨著使用時間的加長會出現(xiàn)微量漏料,但不會影響到正常運(yùn)行)。

2.3 更換高溫段篦板形式

因現(xiàn)有篦板通風(fēng)面積不能滿足進(jìn)一步提高熟料產(chǎn)量,加強(qiáng)熟料急冷以提高熟料質(zhì)量的要求,需要全部更換為針對本次項目所用的專門設(shè)計的篦板,在原有基礎(chǔ)上提高了篦板的通風(fēng)面積,同時也是增加冷卻效果、提升發(fā)電的關(guān)鍵所在。

2.4 更換全部刮料板/擋料板

由于密封條全部更換,且由于產(chǎn)量增加明顯,為保證輸送效率,所有的刮料板/擋料板進(jìn)行升級更換,將其高度增加至10cm。

2.5 篦冷機(jī)冷卻風(fēng)機(jī)改造

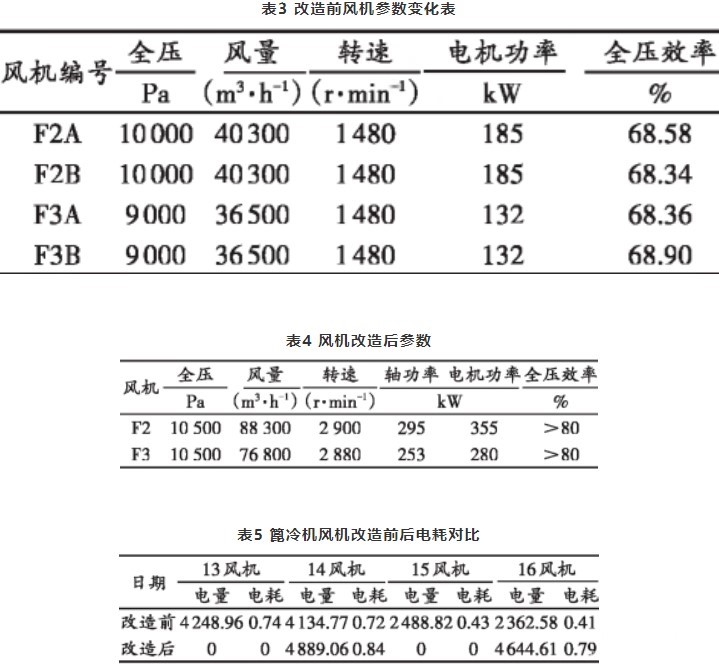

(1)重新進(jìn)行配風(fēng)計算,除頭部急冷床外,其他風(fēng)機(jī)改造:F2-F7全部更換,F(xiàn)8利舊原F6或F7,F(xiàn)9利舊。除頭部固定床外,其他所有風(fēng)機(jī)改造前后主要參數(shù)變化見表3。

(2)第一、二室均改為單獨(dú)一臺風(fēng)機(jī)供風(fēng),功率不變,風(fēng)量增加11500m3/h。

(3)篦冷機(jī)風(fēng)機(jī)改造前后效益。

①篦冷機(jī)風(fēng)機(jī)改造前后電耗情況見表5。

通過以上對比,篦冷機(jī)風(fēng)機(jī)改造前電耗2.3kWh/t,篦冷機(jī)風(fēng)機(jī)改造之后電耗為1.63kWh/t。熟料綜合電耗下降0.63kWh/t。

②篦冷機(jī)風(fēng)機(jī)改造之前出篦冷機(jī)熟料溫度在220℃,改造之后出篦冷機(jī)熟料溫度180℃。熟料冷卻效率高,前段熟料急冷效果好,熟料易磨性及熟料強(qiáng)度有所改善。

③篦冷機(jī)風(fēng)機(jī)改造之后,利于提高余熱發(fā)電量,由改造之前噸熟料發(fā)電量23.85kWh/t提高到27.01kWh/t,噸熟料發(fā)電量提高了3.16kWh/t。

技改后,篦冷機(jī)篦冷機(jī)處理能力達(dá)到6500t/d以上,回轉(zhuǎn)窯產(chǎn)量由5500t/d提高至6300t/d以上,降低出篦冷機(jī)熟料溫度40℃以上,提高熱回收效率,使二次風(fēng)溫達(dá)到1150℃、三次風(fēng)溫1070℃,提高噸熟料發(fā)電量3.16kWh/t,并降低篦冷機(jī)運(yùn)行電耗0.63kWh/t。

技改后,預(yù)計備件費(fèi)、維修費(fèi)年節(jié)支約90萬元,按照年產(chǎn)120萬噸熟料計算降低熟料綜合電耗3kWh/t,年節(jié)約用電360萬kWh,節(jié)約費(fèi)用237.6萬元,提高余熱發(fā)電量367.2萬kWh,節(jié)約費(fèi)用242.4萬元,共計產(chǎn)生直接經(jīng)濟(jì)效益570萬元;按照年運(yùn)行250天計算,間接提高熟料產(chǎn)量約20萬t。

通過篦冷機(jī)進(jìn)行升級改造,節(jié)約了整體更換篦冷機(jī)費(fèi)用高的問題,達(dá)到了提產(chǎn)、降耗作用,節(jié)約了電耗,同時,對篦冷機(jī)跑冒滴漏等現(xiàn)象進(jìn)行了改善,降低了環(huán)保壓力及人工清理物料產(chǎn)生的成本及健康隱患。

作者:肖東領(lǐng),白保玉,甘德祥

來源:《洛陽中聯(lián)水泥有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號