技術(shù)丨2500t/d熟料預(yù)分解系統(tǒng)的優(yōu)化技改

引言

近幾年,針對分解爐的技術(shù)改造如火如荼,各工廠八仙過海各顯神通,改造方式紛繁復(fù)雜,但是不管怎么改造都是要根據(jù)生產(chǎn)線具體的布置情況,最大化地優(yōu)化系統(tǒng)。某公司2500t/d生產(chǎn)線配置單系列五級旋風(fēng)預(yù)熱器帶ZSD爐,工藝流程復(fù)雜,建成投產(chǎn)后,運(yùn)行一宜不理想,產(chǎn)量偏低,煤耗偏高,急需進(jìn)行優(yōu)化技改。

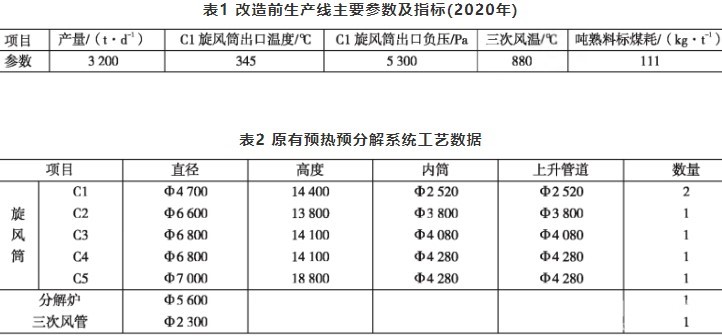

該公司2500t/d生產(chǎn)線燒成系統(tǒng)配ZSD爐,分解爐本體有效爐容456m3,預(yù)燃室有效容積170m3,鵝頸管有效容積290m3,總?cè)莘e916m3。到2020年實(shí)際窯產(chǎn)量3100t/d,標(biāo)煤耗≥111kg/t熟料。該燒成系統(tǒng)相關(guān)生產(chǎn)及工藝數(shù)據(jù)見表1、表2。

設(shè)計單位在設(shè)計時,存在參數(shù)選取不當(dāng)和結(jié)構(gòu)設(shè)計不合理問題,致使預(yù)熱預(yù)分解系統(tǒng)局部阻力大,流場不暢;安裝中預(yù)熱器位置與設(shè)計位置存在很大差異,惡化了系統(tǒng)運(yùn)行效果。具體地講,燒成系統(tǒng)基本運(yùn)行狀況及存在的主要問題如下:

(1)C1旋風(fēng)筒出口風(fēng)溫340~350℃,CO濃度高達(dá)1000ppm,廢氣溫度偏高,煤粉不完全燃燒現(xiàn)象嚴(yán)重。

(2)分解爐出口溫度880~890℃,C5旋風(fēng)筒出口溫度910~915℃。分析認(rèn)為:煤粉在分解爐內(nèi)燃燒不充分,隨氣、料進(jìn)入C5旋風(fēng)筒后繼續(xù)燃燒,導(dǎo)致C5旋風(fēng)筒出口溫度和其它各級預(yù)熱器出口溫度偏高;分解爐出口與C5旋風(fēng)筒出口和下料管溫度存在倒掛現(xiàn)象。

(3)分解爐有效容積為456m3,與同規(guī)模生產(chǎn)線相比,分解爐容積偏小。窯提產(chǎn)至3100t/d熟料后,由于分解爐爐容偏小,難以滿足生料分解所需的停留時間,也難以滿足煤粉完全燃燒的要求,這是造成C1旋風(fēng)筒出口溫度偏高(345℃±5℃)、熟料煤耗偏高(111kg.ce/t熟料)、燒成系統(tǒng)工況不穩(wěn)定的主要原因。

(4)三次風(fēng)管為Z字形布置,由于取風(fēng)口位置靠近窯口,二三次風(fēng)存在較為明顯的搶風(fēng)現(xiàn)象。三次風(fēng)管水平段長,布置到窯尾位置時,采用90°彎頭連接,為了防止彎頭處積灰而設(shè)計了一個卸灰口,這樣水平管道和卸灰口容易堆積熟料從而影響通風(fēng)。卸灰口在排灰時漏風(fēng)也較大,甚至?xí)?dǎo)致窯頭罩正壓。降低了入爐的三次風(fēng)風(fēng)量。

(5)預(yù)熱器系統(tǒng)整體阻力大,正常生產(chǎn)時C1筒出口負(fù)壓高達(dá)6200Pa,入余熱發(fā)電SP鍋爐負(fù)壓高達(dá)7000Pa,熟料工序電耗偏高(34.43kWh/t)。

3.1 分解爐的技改

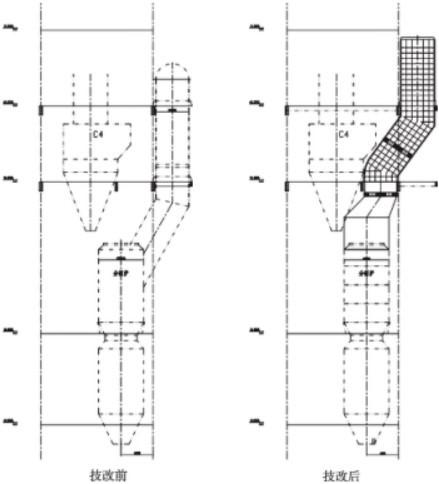

將分解爐(見圖1)按原直徑(Ф5.6m)向上加高4m,充分利用預(yù)熱器框架的空間擴(kuò)大分解爐容積。改造后,分解爐容積為589m3增加了29%。

圖1 分解爐的改造

3.2 鵝頸管的技改

受預(yù)熱器框架結(jié)構(gòu)限制(見圖1),傳統(tǒng)鵝頸管改造形式難以滿足優(yōu)化技改要求,所以根據(jù)現(xiàn)場實(shí)際情況將鵝頸管的改造形狀從圓形改成矩形。

鵝頸管與分解爐的接口,從分解爐側(cè)面改到分解爐頂部,將一段18m長的鵝頸管從窯尾框架外懸挑支撐,移到了窯尾框架內(nèi)布置,有利于窯尾鋼結(jié)構(gòu)的穩(wěn)定性和日常檢修。為了盡量利用空間,鵝頸管的截面設(shè)計從傳統(tǒng)的圓形改成矩形。在標(biāo)高61.55m平面以上,鵝頸管從直徑Ф4.1m技改為5.1m(長)×4.1m(寬),高度約22m,鵝頸管容積增加140m3。為了保證結(jié)構(gòu)安全,在窯尾預(yù)熱器框架標(biāo)高51.55m平面上開孔,并調(diào)整1根Ф400mm鋼斜支撐柱的位置,對標(biāo)高61.55m平面上的鵝頸管懸挑支架及框架梁進(jìn)行加固。

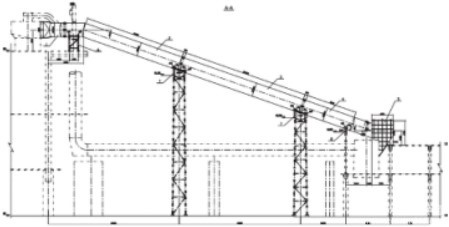

3.3 三次風(fēng)管的技改

改造前,三次風(fēng)管布置如圖2虛線部分,閥門完全開完都不能滿足分解爐煤粉燃燒。技改時將三次風(fēng)管由Ф2300mm技改為Ф2700mm,并改為斜度20°布置。原三次風(fēng)取風(fēng)口和窯口位于同一個斷面,入窯二次風(fēng)和入爐三次風(fēng)搶風(fēng)嚴(yán)重,篦冷機(jī)固定端的高溫風(fēng)不能完全入窯,技改時將三次風(fēng)取風(fēng)口位置由窯口斜上方優(yōu)化改造為窯門斜上方,并增設(shè)一個沉降室作為熟料粉沉降區(qū)(見圖2,既改善管道內(nèi)積料現(xiàn)象,又解決二三次風(fēng)搶風(fēng)問題,有利于提高入窯二次風(fēng)溫度,加強(qiáng)窯頭煤的燃燒,提高燃盡率(類似小窯頭罩原理)。

圖2 三次風(fēng)管的擴(kuò)徑與布置方式的變化

三次風(fēng)管內(nèi)襯耐火材料采用雙層硅酸鈣板和低導(dǎo)熱莫來石磚,異形部分采用納米隔熱材料和耐磨澆注料施工,有效降低三次風(fēng)管筒體表面散熱損失,從而降低了煤耗。

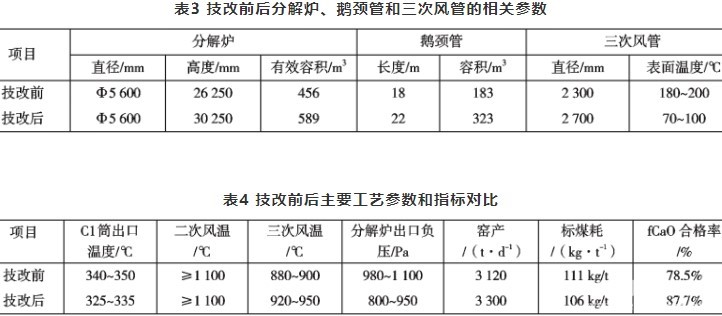

技改后,入爐三次風(fēng)量增大,煤粉在分解爐內(nèi)燃燒充分,溫度倒掛現(xiàn)象消失,分解爐內(nèi)物料停留時間延長,大幅度提高了分解爐對生料的預(yù)分解能力,熟料產(chǎn)量、質(zhì)量提升和能耗下降效果明顯(見表3、表4)。

技改前后分解爐、鵝頸管、三次風(fēng)管參數(shù)變化見表3。

窯產(chǎn)量由3100t/d提高至3300t/d,系統(tǒng)穩(wěn)定性得以提升,熟料fCaO合格率提升9%,C1旋風(fēng)筒出口溫度同比下降15℃。能耗指標(biāo)改善明顯,經(jīng)濟(jì)效益和社會效益較為突出,熟料燒成標(biāo)煤耗由111kg/t.cl下降為104kg/t.cl,熟料工序電耗下降0.79kWh/t,按年生產(chǎn)熟料75萬t計算,年可節(jié)約煤炭0.006×7000/5300×750000=5943t。

該公司2500t/d生產(chǎn)線燒成系統(tǒng)因設(shè)計問題存在先天性不足,在對分解爐和鵝頸管容積進(jìn)行擴(kuò)容優(yōu)化,對三次風(fēng)管的取風(fēng)和結(jié)構(gòu)型式進(jìn)行改造后,窯產(chǎn)量提高至3300t/d,熟料fCaO合格率提升,C1旋風(fēng)筒出口溫度下降15℃,熟料燒成標(biāo)煤耗下降7kg/t,技改效果達(dá)到預(yù)期。值得一提的是鵝頸管的擴(kuò)容改造,突破了傳統(tǒng),將圓形改成矩形,充分利用了預(yù)熱器塔架空間實(shí)現(xiàn)了鵝頸管擴(kuò)容的最大化。另外,采用小窯頭罩和三次風(fēng)偏離前窯口端取風(fēng),促使二、三次風(fēng)分區(qū)取風(fēng)的設(shè)計及技術(shù)方案同傳統(tǒng)的近前窯口端取風(fēng)的設(shè)計及技術(shù)方案的利弊還存在諸多爭議。但該公司公司的技改實(shí)踐證明,二、三次風(fēng)分區(qū)取風(fēng)效果明顯。

作者:楊再成1,云小輝2,魏濤2,陳濤2,尹強(qiáng)2

來源:《1川渝西南水泥有限公司;2泰昌建材集團(tuán)有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號