技術(shù) | 窯尾袋式除塵器節(jié)能超低排放改造方案與實施

引言

淮南某水泥廠2500t/d干法水泥生產(chǎn)線于2004年建成投產(chǎn),窯尾采用高效靜電除塵器進(jìn)行除塵。經(jīng)過十幾年運行,且增加余熱發(fā)電后,電除塵器出現(xiàn)能耗高、排放無法保證達(dá)標(biāo)情況。2016年對窯尾靜電除塵器按照(標(biāo)況下,以下同)30mg/m3排放標(biāo)準(zhǔn)進(jìn)行設(shè)計改造為袋式除塵器。但隨著國家和安徽省新的水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)實施,原改造的袋式除塵器無法滿足環(huán)保排放要求。2019年對窯尾除塵器進(jìn)行擴(kuò)容增效技術(shù)改造,改造后窯尾除塵器排放完全達(dá)到國家和安徽省水泥工業(yè)大氣污染物≤10mg/m3排放標(biāo)準(zhǔn)要求,電耗下降顯著,系統(tǒng)運行效果良好。

1.1 改造前的情況

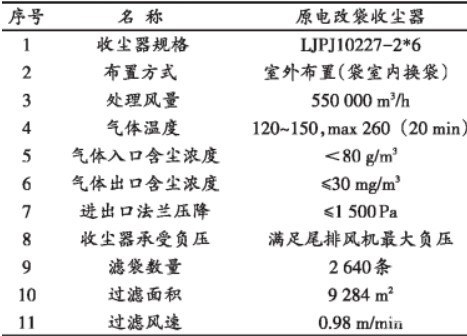

除塵器殼體運行近20年,出現(xiàn)部分銹蝕漏風(fēng)、阻力增高(1800Pa)、電耗大、粉塵排放不能滿足現(xiàn)行《水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)》中規(guī)定的顆粒物≤10mg/m3排放要求。基于以上因素,在仔細(xì)檢查確認(rèn)脈沖閥、提升閥、儲氣罐、氣包壓力表指示、收塵器進(jìn)出風(fēng)管溫度計壓力計參數(shù)顯示沒有問題后,為實現(xiàn)達(dá)標(biāo)排放,優(yōu)化減小阻力目標(biāo),必須對現(xiàn)有窯尾除塵器設(shè)備進(jìn)行擴(kuò)容增效升級改造。改造前原除塵器主要參數(shù)見表1。

表1 改造前原除塵器主要參數(shù)

1.2 存在的問題

(1)濾袋磨蝕老化。改造為袋式除塵器后濾袋已經(jīng)運行3年多時間,且除塵濾袋屬于易耗品,隨著使用時間增長出現(xiàn)磨損老化的問題。

(2)過濾面積小,過濾風(fēng)速偏高。除塵器過濾面積偏小,造成過濾風(fēng)速較高,過濾速度提高后設(shè)備阻力增加,引起頻繁清灰,能耗增大,運行費用升高。

(3)收塵器進(jìn)口分風(fēng)不均,影響收塵器氣流流向,造成濾袋間氣流不均衡,從而造成除塵器阻力增加、影響收塵效率,降低濾袋使用壽命。

(4)除塵器存在一定漏風(fēng),影響除塵效率。除塵器經(jīng)過多年運行,本體鋼板焊縫孔洞漏風(fēng)及除塵器檢修門密封條老化造成漏風(fēng)。漏風(fēng)使進(jìn)入除塵器風(fēng)量加大,造成除塵器內(nèi)部氣流流速增加、氣流不穩(wěn),而使除塵器效率降低。

(5)漏風(fēng)造成耗電率大。多年運行后焊縫孔洞漏風(fēng)及除塵器檢修門密封條老化形成漏風(fēng),從而造成風(fēng)量增加,風(fēng)機電耗增大。

根據(jù)現(xiàn)有除塵器的外形尺寸,經(jīng)過認(rèn)真研究,需要在不改變除塵器工況和風(fēng)量的前提下,提高除塵器過濾面積,使過濾風(fēng)速降到0.8m/min左右。有幾種解決方案:

(1)保持收塵器長度和寬度不變,收塵器高度增加1500mm,更換全部袋籠和濾袋。

(2)保持現(xiàn)有濾袋規(guī)格(Ф160mm×7000mm)、收塵器寬度和高度不變,加大收塵器長度。拆除原除塵器出氣端保溫和側(cè)板,在收塵器出氣端增加袋室、增加濾袋袋籠、噴吹裝置、頂部增加高凈氣箱,型號為LJPJ10(11)227-2*6(1)。更換電控系統(tǒng),并對增加部分設(shè)備及管道進(jìn)行外保溫。

(3)在不改變除塵器工況和風(fēng)量的前提下,保留原除塵器殼體、噴吹清灰系統(tǒng)及輸灰鎖風(fēng)系統(tǒng),拆除全部袋籠和濾袋,更換規(guī)格Ф160mm×2200mm耐高溫的折疊濾筒。

(4)不改變除塵器工況和風(fēng)量,保留原除塵器殼體、噴吹清灰系統(tǒng)及輸灰鎖風(fēng)系統(tǒng),全部更換袋籠和濾袋,改造除塵器進(jìn)口擋風(fēng)板、導(dǎo)流板。

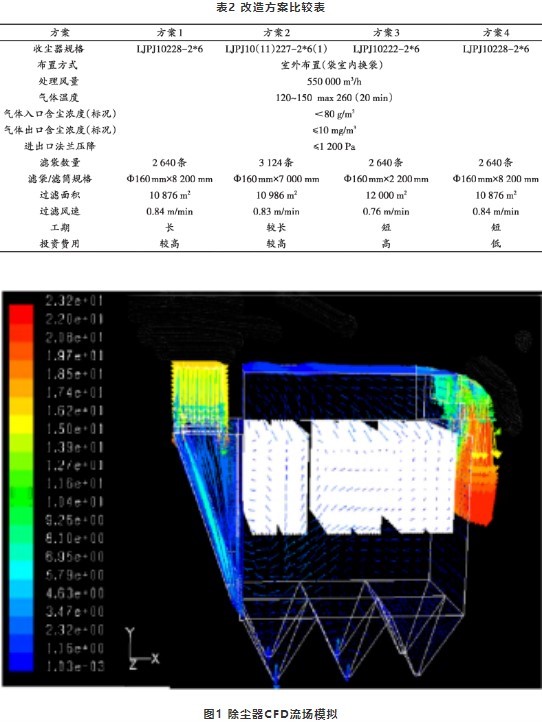

由于受場地限制,空間狹窄,在不改變除塵器工況和風(fēng)量的前提下,經(jīng)過認(rèn)真研究方案比較(見表2):方案1濾袋袋籠數(shù)量不變,長度增加,要更換全部濾袋和袋籠。但加高袋室,增加了加工制造增高袋室的費用,且受場地空間限制,袋室加高安裝耗時長,增加改造成本。方案2濾袋袋籠長度不變,可以利舊原來袋籠,增加更換濾袋及增加濾袋和袋籠費用,但需要拆除原除塵器出氣端保溫和側(cè)板,增加袋室、上箱體及噴吹系統(tǒng)等,受場地空間狹窄限制,施工困難,施工周期較長,施工費用較高。方案3設(shè)計簡單,可以保持原除塵器本體和管道系統(tǒng)工藝不變情況下,拆除全部濾袋和袋籠,更換折疊濾筒,施工快捷方便,但耐較高溫度濾筒加工制作成本高,造成較高的改造成本。方案4設(shè)計簡單,保持了原除塵器本體和管道系統(tǒng)工藝不變情況下,更換全部濾袋和袋籠,只需改造除塵器進(jìn)口擋風(fēng)板、導(dǎo)流板,且工期短、投資成本低。

經(jīng)過論證,最終使用方案4。該方案難點在改造除塵器進(jìn)口擋風(fēng)板、導(dǎo)流板裝置的設(shè)計,我們利用CFD技術(shù)(見圖1)對整個除塵器進(jìn)行流場模擬,確定了最佳設(shè)計方案,確保了各袋室風(fēng)量的均勻性。

3.1 改造過程

(1)收塵器原分布板做相應(yīng)優(yōu)化調(diào)整改造。氣流分布主要目的是保證濾袋使用壽命和降低設(shè)備運行阻力。原分布板為上部盲板+下部導(dǎo)流板結(jié)構(gòu)。改造方案根據(jù)現(xiàn)有除塵器結(jié)構(gòu)形式,對設(shè)備內(nèi)部上部盲板不動,將原下部盲板上開一部分方孔(160mm×160mm),并將孔制作的折彎板罩住,增加導(dǎo)流板。設(shè)計合理均風(fēng)結(jié)構(gòu)來改善氣流分布,盡量保證濾袋進(jìn)風(fēng)均勻,進(jìn)_步降低設(shè)備結(jié)構(gòu)阻力。

(2)濾袋選用。既考慮節(jié)約投資成本,又要保證排放效果。濾袋的選擇顯得格外重要,濾袋由160mm×7000mm全部更換為160mm×8200mm,采用耐酸、耐堿、克重>850g/m2玻纖覆膜濾料,且袋籠拼接處濾袋加強處理,可以更好保護(hù)濾袋使用。

(3)袋籠選用。袋籠是袋除塵器另外一個重要的部件,其筋數(shù)及間距、直線度與焊接質(zhì)量的好壞直接關(guān)系到濾袋的壽命。本次設(shè)計的袋籠為24根豎筋,三節(jié)結(jié)構(gòu),袋籠豎筋直徑≥3.0mm,環(huán)筋直徑≥4.0mm,環(huán)筋間距≤180mm,袋籠的豎筋與縱筋的焊接采用_次全自動焊接,采用有機硅防腐,這樣可以很好地保護(hù)濾袋;另外在袋籠的頂部設(shè)置有保護(hù)套,可以保護(hù)袋口不被破壞。

(4)殼體補漏。由于除塵器多年運行,殼體焊縫部分腐蝕,對漏洞進(jìn)行補漏,并進(jìn)行防腐處理。

(5)設(shè)備密封條老化。對現(xiàn)除塵器檢修門更換專用中空U形硅膠密封條,不但密封性能好,且耐高溫抗老化;使得設(shè)備漏風(fēng)率低,避免殼體內(nèi)部腐蝕。

3.2 改造后生產(chǎn)運行情況

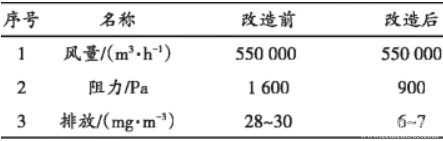

通過除塵器擴(kuò)容增效升級改造,消除了除塵器運行的瓶頸問題,達(dá)到改造效果(見表3)。改造后,除塵器顆粒物排放穩(wěn)定運行≤10mg/m3完全優(yōu)于標(biāo)準(zhǔn)要求,設(shè)備阻力進(jìn)一步降低,節(jié)約了電耗。

表3 改造效果

3.3 產(chǎn)生的效益

原有除塵器處理風(fēng)量550000m3/h,排放濃度≤30mg/m3,按照排放溫度150°C,每小時粉塵排放量為550000×[273/(273+150)]×0.03/1000=10.65t;改造后袋收塵器處理風(fēng)量:550000m3/h,排放濃度7mg/m3,每小時粉塵排放量為550000×[273/(273+150)]×0.007/1000=2.48t。因此,每年向大氣減少排放量:(10.65-2.48)×24×330=64706.4t,同時為企業(yè)節(jié)約64706.41生料。

除塵器運行穩(wěn)定后的壓差在900Pa左右。同樣工況下,改造前后除塵器運行壓差降700Pa左右:

W=kPQt/(3600×1000ŋ)

其中,t——年運行時間(24×330h),Q——煙氣流量,m3/h;P——壓差差值,Pa;k——氣體密度系數(shù),取1;ŋ——系統(tǒng)效率,取0.8;年均用電節(jié)省約1058 750kWh,當(dāng)前電價0.55元/kWh,年均電費節(jié)省約582312.5元。

(1)合理選用改造技術(shù)方案。通過多種改造技術(shù)方案按照投資、工期及穩(wěn)定性論證比較,確定最優(yōu)的改造方案,保證改造后具有投資低、工期短、運行穩(wěn)定、使用壽命長及運行費用低等優(yōu)點。

(2)優(yōu)化氣流均布配置。氣流均布主要目的是保證濾袋使用壽命和降低設(shè)備運行阻力,氣流分布的均勻性對除塵效率影響也很大。氣流分布不均勻時,在流速低處所提高的除塵效率遠(yuǎn)不足以彌補流速高處效率的降低。通過CFD分析對氣流均布的優(yōu)化升級改造,保障了除塵器系統(tǒng)的穩(wěn)定運行。

(3)有效管理和正確操作保證袋式除塵設(shè)備穩(wěn)定運行。總結(jié)了除塵器生產(chǎn)管理經(jīng)驗,結(jié)合改造后系統(tǒng)的特點,重新制訂了管理辦法和操作參數(shù),盡可能減少管理操作上的不統(tǒng)一帶來的影響。

(4)清灰程序合理設(shè)置是關(guān)鍵。窯尾袋式除塵器經(jīng)過擴(kuò)容升級改造后生產(chǎn)穩(wěn)定,噴吹清灰周期設(shè)計合理,設(shè)備阻力較低、壓縮空氣消耗量下降,顯著降低單位產(chǎn)品電耗。

作者:牛志遠(yuǎn)

來源:《河南中材環(huán)保有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號