技術(shù)丨鋼渣沫作為混合材對(duì)水泥性能的影響

引言

鋼渣沫是煉鋼過程中提選后的一種工業(yè)廢渣,灰褐色、微孔、安定性差,產(chǎn)生量約占粗鋼產(chǎn)量的8%~15%。我國冶金行業(yè)每年排放的鋼渣超過1億噸,可利用資源十 分豐富,但 是 目前的利 用率僅為22%。鋼渣 沫資源綜合利用,不 僅能改善環(huán)境質(zhì)量、還可促進(jìn)綠色低碳循環(huán) 發(fā)展,進(jìn)而對(duì)實(shí)現(xiàn)經(jīng)濟(jì)社會(huì)發(fā)展全面綠色轉(zhuǎn)型至關(guān)重要。

鋼渣沫是由生鐵中的硅、錳、磷、硫等雜質(zhì)在熔煉過程中氧化而成的各種氧化物以及這些氧化物與溶劑反應(yīng)生成的鹽類所組成。鋼渣沫的礦物組成以硅酸三鈣為主,其次是硅酸二鈣 、RO相、鐵酸二鈣和游離氧化鈣。由于鋼渣沫中含有和C3S、C2S相似的礦物及大量CaO和MgO,具有潛在水化性,俗稱“過燒硅酸鹽水泥熟料”。目前雖然部分企業(yè)嘗試?yán)娩撛鳛樗嗷旌喜模?span>是由于鋼渣沫中含游離CaO和MgO礦物,存在安定性不良的問題,這是制約鋼渣沫在水泥中作為混合材應(yīng)用的最主要因素。

鋼渣沫的活性主要是由原材料熔融冷卻工藝所決定,其活性激發(fā)主要有機(jī)械激發(fā)、化學(xué)激發(fā)、熱力激發(fā);機(jī)械激發(fā)對(duì)鋼渣沫細(xì)磨加工不僅使渣粉顆粒減小,增大其比表面積,使渣粉中的f-CaO進(jìn)一步水化以提高渣粉穩(wěn)定性,還伴隨著鋼渣晶格結(jié)構(gòu)及表面物化性能變化,使粉磨能量轉(zhuǎn)化為渣粉的內(nèi)能和表面能,提升鋼渣膠凝性。控制合適 的比表面積,激發(fā)鋼渣活性作為水泥混合材,利用鋼渣微粉“微細(xì)化程度”對(duì)水泥強(qiáng)度及性能有很大作用,加速水化反應(yīng),提高混凝土泵送性。化學(xué)激發(fā)通過外加劑激發(fā),摻入一定量的鋼渣沫,磨制過程中加入外加劑和其它工業(yè)廢渣復(fù)合磨制水泥,磨至一定細(xì)度,可以改善水泥性能,降低水泥成本。本文對(duì)鋼渣沫作為混合材對(duì)水泥性能的影響進(jìn)行研究。

鋼渣沫取用園區(qū)鋼廠鋼渣,經(jīng)破碎除 鐵處理,粒度<30mm,經(jīng) 制樣機(jī)研磨至0.08mm試驗(yàn)篩全部通過混勻,用于化學(xué)成分檢驗(yàn)。

鋼渣沫的化學(xué)成分:燒失量4%~5%;SiO₂15%~17%;Al₂O₃ 3.5%~5.5%;Fe₂O₃13%~15%;CaO43%~45%;MgO4%~6%;MnO5%左右;T₁O₂3%左右。

2.1 鋼渣沫活性的物理激發(fā)試驗(yàn)

除鐵后的鋼渣沫,經(jīng) 過φ500× 500的試驗(yàn)小磨粉磨至比表面積350±15m2/kg和480±15m2/kg兩種試驗(yàn)樣品水泥,基準(zhǔn)水泥為磨制好的P·042.5硅酸鹽水泥,比表面積350±15m2/kg, SO;為2.3%,采用GB/T20491-2017《用于水泥和混凝土中的鋼渣粉》,檢驗(yàn)鋼渣沫的活性,見表1。

活性指數(shù)計(jì)算公式:H=(RX/R。)×100%,比對(duì)樣為鋼渣沫:基準(zhǔn)水泥質(zhì)量比為3:7,RX為比對(duì)水泥抗壓強(qiáng)度,R₀為基準(zhǔn)水泥抗壓強(qiáng)度。

表1數(shù)據(jù)對(duì)比表明,提 高鋼渣沫比表面積對(duì)鋼渣沫活性指數(shù)有明顯影響,隨著比表面積提高,無論是7d還是28d活性指數(shù)都有明顯提高, 7d、28d活性指數(shù)分別提高4.1%、4.8%,低比表面積樣品和高比表面積樣品7d到28d活性指數(shù)漲幅分別為8.6%、9.3%,漲幅提高了0.7%。

2.2 鋼渣沫活性的化學(xué)激發(fā)試驗(yàn)

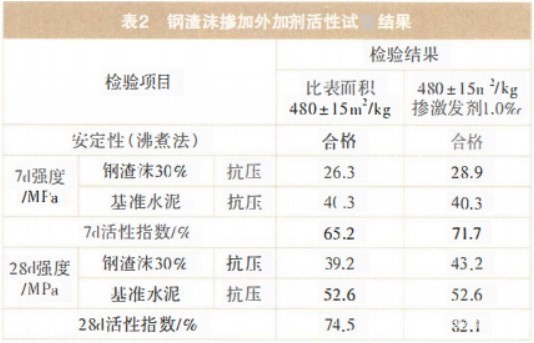

鋼渣沫摻加外加劑活性試驗(yàn)結(jié)果見表2。

表2中數(shù) 據(jù)對(duì)比表明,控制指標(biāo)不變的情況下,摻加1.0%激發(fā)劑,無論是7d還是28d活性指數(shù)都有明顯提高,且7d到28d活性指數(shù)漲幅較未摻加激發(fā)劑有了明顯提高。7d、28d活性指數(shù)分別提高6.5%、 7.6%,摻 加激發(fā)劑前后樣品7d到 28d活性指數(shù)漲幅分別為9.3%、10.4%,漲幅也明顯提高。

通過摻加1.0%激發(fā)劑樣品和比表面積控制指標(biāo)為350±15m2/kg未摻激發(fā)劑樣品活性指數(shù)試驗(yàn)數(shù)據(jù)對(duì)比可得出,同樣物料配比,通 過 提高比表面積物理激發(fā)和加外加劑化學(xué)激發(fā)疊加,7d、28d活性指數(shù)分別提高10.6%、13.4%。

由表1和表2實(shí)驗(yàn)數(shù)據(jù)可以看出,通過物理激發(fā)提高鋼渣沫比表面積和化學(xué)激發(fā)摻加1.0%激發(fā)劑,能夠大幅度提高鋼渣沫活性。

采用13%鋼渣沫替代同比例的爐渣、粉煤灰、礦渣,經(jīng)過φ500×500的試驗(yàn)小磨將物料共同粉磨至比表面積350±15m2/kg和480±15m2/kg兩種試驗(yàn)樣品水泥 ,檢驗(yàn)其物理性能,見表3。

表3中3-1和3-4試驗(yàn)數(shù)據(jù)對(duì)比來看,比表面積控制為350±15m2/kg,13%鋼渣沫替代同比例的爐渣、粉煤灰,比面積控制為 350±15m2/kg,3d、28d強(qiáng)度低于原配比強(qiáng)度,說明該控制指標(biāo)范圍內(nèi)鋼渣沫活性低于爐渣、粉煤灰;從以上數(shù)據(jù)分析,由于爐渣、粉煤灰易磨,在同樣粉磨時(shí)間,粉煤灰和爐渣比表面積較大,一方面起到了填充效應(yīng),另一方面改善了顆粒形貌,從而粉煤灰和爐渣強(qiáng)度發(fā)揮較好,而鋼渣沫的易磨性較差,在和其它物料共粉磨時(shí),鋼渣沫本身細(xì)度較大,從綜合物料比表面積來看,比表面積有所提高,而鋼渣沫的實(shí)際比表面積遠(yuǎn)遠(yuǎn)低于綜合物料比表面積,故不能很好地發(fā)揮鋼渣沫的活性。

比表面積控制為480±15m2/kg,13%鋼渣沫替代同比例的爐渣、粉煤灰,3d、28d強(qiáng)度高于原配比強(qiáng)度,說明提高比表面積控制指標(biāo),鋼渣沫活性高于爐渣、粉煤灰;從提高比面積漲幅來看,鋼渣替代爐渣和粉煤灰無論是3d還是28d漲幅明顯,從而說明物理激發(fā)對(duì)鋼渣活性具有明顯的效果。從實(shí)驗(yàn)數(shù)據(jù)分析,鋼渣沫利用最好磨制鋼渣微粉才能更好地發(fā)揮其活性。

比表面積控制為350±15m2/kg和480±15m2/kg,13%鋼渣沫替代同比例的礦渣,3d、28d強(qiáng)度低于原配比強(qiáng)度,說明鋼渣沫活性低于礦渣。摻加激發(fā)劑實(shí)驗(yàn)數(shù)據(jù)對(duì)比見表4。

從表4中4-1和4-4試驗(yàn)數(shù)據(jù)對(duì)比來看,摻加1.0%激發(fā)劑,13%鋼渣沫替代 同比例的爐渣、粉煤灰,3d、28d強(qiáng)度高,漲幅較原配比及13%鋼渣沫替代同比例的礦渣漲幅明顯,說明激發(fā)劑對(duì)鋼渣沫和礦渣復(fù)配的激 發(fā)效果明顯。摻加1.0%激發(fā)劑13%鋼渣沫替代同比例的礦渣較原配比相比,3d、28d漲幅明顯提高,說明激發(fā)劑對(duì)鋼渣沫的激發(fā)效果明顯。

鋼渣沫替代水泥中不同比例粉煤灰和爐渣的檢驗(yàn)結(jié)果如表5所示。

從表5可以看出,隨著鋼渣沫替代爐渣摻量比例增加,標(biāo)準(zhǔn)稠度降低;鋼渣沫替代爐渣摻量在3%~9%時(shí),3d強(qiáng)度在鋼渣沫摻量6%時(shí)出現(xiàn)峰值之后降低、28d強(qiáng)度在鋼渣摻量為3%時(shí)出現(xiàn)峰值之后逐漸降低,鋼渣沫替代爐渣摻量超過9%時(shí),隨著鋼渣沫替代爐渣的比例增大,3d、28d強(qiáng)度不同程度有所下降,說明鋼渣沫替代爐渣生產(chǎn)水泥摻量不宜過大,鋼渣沫3%~9%時(shí),強(qiáng)度發(fā)揮最好;隨著鋼渣替代粉煤灰摻量比例增加,標(biāo)準(zhǔn)稠度降低;鋼渣替代粉煤 灰摻量在6%~12%時(shí)3d、28d強(qiáng)度增加,鋼渣替代粉煤灰摻量為9%時(shí),3d、28d強(qiáng)度出現(xiàn)峰值后逐漸降低,鋼渣替代粉煤灰摻 量超過12%時(shí),隨 著鋼渣替代粉煤灰的比例增大, 3d、28d強(qiáng)度不同程度有所下降,說明鋼渣替代粉煤灰生產(chǎn)水泥摻量不宜過大,鋼渣6%~9%時(shí),強(qiáng)度發(fā)揮最好。

(1)配比方案:分別用5%、10%鋼渣沫替代爐渣、粉煤灰,驗(yàn) 證鋼渣沫替代爐渣、粉煤灰在水泥中的作用及性能。2022年8月10日~8月11日進(jìn)行試驗(yàn)。

(2)原料計(jì)劃:每種方案計(jì)劃試驗(yàn)3h,臺(tái)產(chǎn)初步按300t/h計(jì)算,約需要鋼渣沫600t左右,計(jì)劃在2#水泥磨進(jìn)行此試驗(yàn),摻加激發(fā)劑驗(yàn)證大磨生產(chǎn)激發(fā)劑的激發(fā)效果。

(3)試驗(yàn)結(jié)果及臺(tái)產(chǎn)統(tǒng)計(jì)分析。

1)表6實(shí)驗(yàn)數(shù)據(jù)來看,加激發(fā)劑后,加鋼渣沫水泥3d強(qiáng)度平均提 高3.0MPa,說明激發(fā)劑對(duì)鋼渣沫激發(fā)作用較大。用5.0%鋼渣沫代替爐渣加激發(fā)劑后強(qiáng)度較加10.0%鋼渣沫代替爐渣強(qiáng)度略高。摻加5.0%鋼渣沫及激發(fā)劑后比未摻加鋼渣沫及激發(fā)劑樣品3d強(qiáng)度提高5.0MPa左右。故說明大磨實(shí)驗(yàn)鋼渣沫摻量在6.0%~9.0%替代爐渣效果最佳,激發(fā)劑對(duì)鋼渣沫激發(fā)效果明顯。用10.0%鋼渣沫代替粉煤灰加激發(fā)劑后強(qiáng)度較加5.0%鋼渣代替粉煤 灰強(qiáng)度略高。摻加10.0%鋼渣沫及激發(fā)劑后比未摻加鋼渣沫及激發(fā)劑樣品3d強(qiáng)度提高4.4MPa左右。故 說明大磨實(shí)驗(yàn)鋼渣沫摻量在9.0%~12.0%替代粉煤灰效果最佳,激發(fā)劑對(duì)鋼渣沫激發(fā)效果明顯。

2)表6實(shí)驗(yàn)數(shù)據(jù)顯示,實(shí)驗(yàn)過程中水泥磨臺(tái)時(shí)產(chǎn)量沒有出現(xiàn)明顯變化,實(shí)驗(yàn)過程中基本保持不變。

通過試驗(yàn),得出以下結(jié)論:

(1)通過物理激發(fā)、化學(xué)激發(fā)可以明顯提高鋼渣沫在水泥中的活性。

(2)水泥中摻入一定細(xì)度范圍鋼渣沫,激發(fā)水泥活性,降低水泥標(biāo)準(zhǔn)稠度。

(3)鋼渣沫磨制比表面積控制350m2/kg,其活性低于爐渣、粉煤灰。比表面積控制在420m2/kg以上,可以大幅度提高鋼渣沫的活性。

(4)可以考慮摻入5.0%的鋼渣沫水泥生產(chǎn)過程中加入激發(fā)劑,比表面積控制430m/kg,改善水泥性能,降低生產(chǎn)成本。

(5)鋼渣沫作為混合材,最好磨制鋼渣微粉及摻加激發(fā)劑,才能更好地發(fā)揮其活性作用。

作者:劉麗芬,張建華,霍帥,劉萍, 朱旭偉

來源:《中國水泥》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)