技術 | 利用轉爐渣生產高性能復合礦物摻合料的實踐

引言

2021年,碳達峰、碳中和被首次寫入政府工作報告,中國也將力爭在2030年前實現碳達峰、2060年前實現碳中和。由于水泥行業受固有原料結構和生產工藝的限制,是名副其實二氧化碳的排放大戶。目前,我國水泥熟料碳排放系數(基于水泥熟料產量核算)約為0.86,即生產一噸水泥熟料將產生約860kg二氧化碳。同時,混凝土攪拌站作為水泥的主要使用單位,在保證混凝土各項性能的前提下,通過添加復合礦物摻合料從而降低水泥使用量,也是實現碳減排的重要途經之一。復合微粉作為礦物摻合料已廣泛應用于混凝土的生產過程中,其目的主要是提升混凝土的工作性能和使用性能,同時可以減少水泥用量,現已成為混凝土的第六組分。2021年,國家發改委下發《關于“十四五”大宗固體廢棄物綜合利用的指導意見》(發改環資〔2021〕381號)(以下簡稱《意見》),該項目旨在利用轉爐渣制備高性能復合礦物摻合料,滿足《意見》中關于“到2025年,冶煉渣等大宗固廢的綜合利用能力顯著提升”、“加強產業協同利用,擴大鋼渣利用規模,擴大鋼渣微粉作混凝土摻合料在建設工程等領域的利用”等政策方面的要求。四川省涼山州西昌市及其周邊地區的城市化進程明顯加快,對混凝土的需求量也隨之變得巨大。根據涼山州統計局公布的相關數據:2020年,全州商品混凝土的總產量約637.5萬m3,按照每立方混凝土使用80~120kg的礦物摻合料,據初步測算,復合礦物摻合料需求量約為65萬t。攀鋼高爐的排渣量正以每年不低于300萬t速度遞增,如何利用這些固體廢棄物是資源綜合利用的課題。

膠凝材料是不可缺少的一個重要組成部分。膠凝材料通過水化等反應,將砂、石等材料膠結在一起,形成具有較好力學性能和耐久性能的混凝土材料。在分析水泥礦物的膠凝性時曾指出工業廢渣具有潛在的活性,這些材料也可以通過一些反應將砂、石等材料膠結在一起,形成具有較好性能的混凝土材料。因此,它們也可以作為一種膠凝材料,或者與其它組分結合,構成新的膠凝材料體系。

目前,這些礦物摻合料已經成為混凝土材料中的一個重要組分,而且是膠凝材料的一個重要的組成部分。本文從礦物摻合料在混凝土中的作用入手,分析礦物摻合料的活性效應與其它效應的關系和激發礦物摻合料活性的方式方法,提出選擇激發方法時應注意的問題,以及對激發礦物摻合料活性方法的一些新構思,試圖通過多學科相互借鑒與交叉的思維方式,尋找充分活化礦物摻合料新的突破點。

把高性能復合摻合料均勻分布于混凝土漿體的基相中,改善其混凝土的結構和性能發生微集料效應。一是這些轉爐渣本身具有較高的強度;二是轉爐渣與水化產物之間具有較好的粘結性能;三是這些轉爐渣粉磨后在水泥漿體中分散狀態良好,有助于新拌混凝土和硬化混凝土均勻性的改善,也有助于混凝土中孔隙的填充與“細化”。微集料顆粒的界面反應是提高其界面性能的一個重要途徑。

因此,轉爐渣活性效應的發揮是微集料效應發揮的前提和保證。活性效應是形態效應作用效果的延續。從對混凝土材料性能的影響上看,活性效應是形態效應的延續和發展,它使混凝土性能得到進一步的改善。

2.1 轉爐渣的主要化學成分(表1)

2.2 轉爐渣生產復合摻合料的可行性

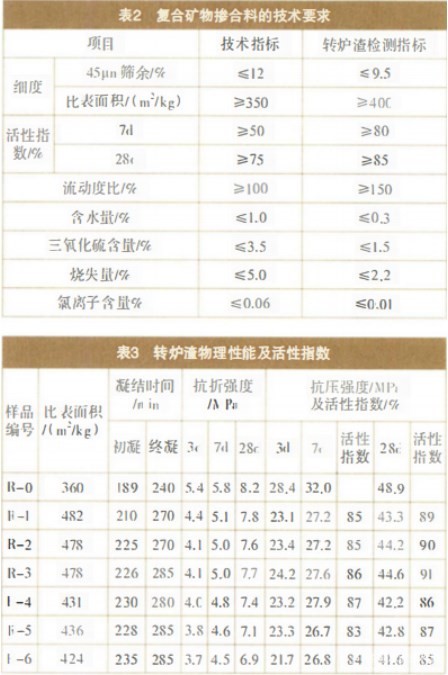

在GB/T51003-2014礦物摻合料應用技術規范中規定,以硅、鋁、鈣等一種或多種氧化物為主要成分,具有規定細度,摻入混凝土中能改善混凝土性能的粉體材料。從表1化學成分上看,符合以硅、鋁、鈣等一種或多種氧化物為主要成分。我們按照GB/T51003-2014礦物摻合料應用技術規范要求對細度、比表面積、活性指數、流動度、含水量、三氧化硫、燒失量、氯離子進行對轉爐渣進行檢測,從表2看轉爐渣完全滿足復合礦物摻合料的技術要求。認為精煉渣-轉爐渣-礦渣-脫硫石膏膠凝材料各齡期的水化產物主要為鈣礬石(AFi)和G-S-H凝膠,其協同水化作用能促進鈣礬石和C-S-H凝膠的生成和生長,保證了抗壓強度的提高。我們采用多重協同活化方法,通過物相重構-化學激發-機械力多重活化,產生化學、物理相互協同的復合效應,進一步提高摻合料的活性(表3)。我們通過對轉爐渣進行預處理,改善提升其性能,提高水化反應活性,獲得更高的活性。

一是對轉爐渣產生過程的高溫物相形成進行調控,獲得更多更好的活性組成和潛在活性物相;二是對轉爐渣進行化學方法處理,激發和提高潛在活性;三是對顆粒表面進行物理機械力作用,改變其表面結構與性能,提高顆粒表面活性。轉爐渣活性與其活性礦物和潛在玻璃相有關,通過物相調控可提高活性。一是根據礦相熱物理性和重構熱力學規律,通過分子動力學計算和固廢組份微結構調控屏蔽及穩定固化技術,控制析晶轉變速率和活化能,有利于活性物相的重構;二是引入金屬氧化物,降低熔體黏度,促進結晶體熔化,打斷硅氧骨架網絡,縮短鏈段長,有利于形成和改善玻璃相。增加硫酸根離子使其堿飽和度更高,使其產生更多的鈣礬石(AFt),以增加其密實度;提高氫氧根離子溶解速度及降低溶解度,加速玻璃體解聚和C-S-H膠凝材料的生成。

2.3 轉爐渣生產高性能復合摻合料

轉爐渣含鐵粒較多,易磨性很差,磨蝕性強,粉磨效率相對較低。同時,為進一步激活轉爐渣活性,制備高性能復合摻合料時,要求粉體具有更細的細度和更高的比表面積,傳統水泥及礦渣的粉磨工藝并不適用。隨著裝備技術的發展,目前已誕生出許多適用于鋼鐵渣尾渣的粉磨工藝及裝備。總體來說,“預處理+終粉磨”工藝是目前比較具有代表性的粉磨工藝,其首先通過預處理將轉爐渣磨至1~3mm或0.1~1mm,通過磁選、風選等實現渣與鐵的分離,再將金屬鐵含量小于1%的轉爐渣通過終粉磨實現磨細。目前,適用于預處理的設備主要有輥磨機、棒磨機、球磨機等,適用于終粉磨的設備主要有球磨機、立磨等。

考慮到輥磨機能耗低,產能大,占地面積小,備品備件少等屬性特點,結合國內礦物摻合料企業生產線主機設備的主流狀況,我們在傳統球磨體系中增加輥磨機作為預處理設備,球磨機則作為終磨設備我們認為“輥磨機+球磨機”粉磨方式為目前占地相對較少,投資效率較高,運行成本偏低的工藝路線。

根據選擇的“輥磨機+立磨”粉磨工藝,現將高性能復合礦物摻合料的生產工藝暫定如下:

原料儲存→計量→輥磨機→選粉機→立磨→高效選粉機→高性能復合礦物摻合料。

我們采用高效超細粉立磨裝備技術。為了解決難磨轉爐渣的關鍵技術難題,使用創新技術:磨輥和磨盤采用經優化設計的曲率,在對物料進行碾壓過程中自動形成增壓區和高壓粉磨區,高效地完成粉磨過程。增壓區的作用是使松散物料迅速壓實,并完成初破碎和粉磨。物料最終在高壓粉磨區完成高效的粉磨作業,也就是俗稱的“輪胎輥”。

在粉磨過程中再摻入一定量的改性劑,使得高性能復合摻合料在使用上和混凝土外加劑更好地匹配,在混凝土工作性能上更加優良,特別是改善混凝土的和易性、經時損失率方面有很好的適應。

使用轉爐渣有效消除了環保隱患,消除尾礦對周邊居民與生態環境的影響,能夠帶動商貿服務、物流等行業發展,對拉動當地經濟具有重要貢獻。

利用轉爐渣生產高性能復合摻合料公司年產30萬t,預計達產期年實現產值4530萬元,實現利稅100萬元以上,每年減少CO₂排放18萬t,實現利潤700萬元,增加了社會效益和經濟效益。

作者:周志容1,孫小培2,孫夢夏2,駱秀萍3,任立剛3

所屬:1嘉華特種水泥股份有限公司嘉華水泥總廠;2涼山賽迪建材科技有限公司;3陜西實豐水泥股份有限公司

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號