技術丨ATOX50生料立磨提產技改實踐

前言

我公司擁有一條日產5000t/d水泥熟料生產線,配套1臺史密斯ATOX50生料立磨系統,熟料實際產量5800t/d,生料臺時產量425t/h左右。為充分挖掘原有裝備潛力,降低熟料煤耗、電耗等指標,提高經濟效益,2021年公司對燒成系統和生料立磨系統同時進行了提產改造,改造目標為熟料產量達到6800t/d,生料立磨臺時產量達到470t/h以上。改造完成后熟料系統很快就達產達標,但生料立磨系統并未達到提產預期,后又通過二次改造,才最終達到了較為理想的臺時產量,滿足了燒成系統提產后的需求,同時降低了生料電耗,取得了較好的效果。現將我公司本次ATOX50生料立磨提產技改經過進行總結,供同行參考。

我公司ATOX50生料立磨系統主機配置、原料配料見表1和表2,石灰石品質較差,配比高;另外采用硬質砂巖配料,物料整體易磨性較差。改造前2020年生料平均臺時424t/h,生料電耗16.37kWh/t,細度按80呻篩余20%控制,磨機振動值平均1.3mm/s,工況穩定,對比國內同類型立磨處于正常水平。

立磨提產目標確定后,我們首先與ATOX50立磨原廠家進行了溝通,對方建議通過改造選粉機提高選粉效率并提高研磨壓力來提高產量,但預期的提產幅度較小,不能保證改造后能夠滿足窯系統的需求。后經了解,天津某公司推出的NU型選粉機、低阻力風環、中殼體補風等系列新技術在TRM型立磨系統上已廣泛應用,改造后提產幅度較大,同時電耗大幅降低。經過實地考察我們最終確定按照該公司的技術方案進行改造。

(1)選粉機更換為NUR6033選粉機,保留了原有傳動裝置、轉子軸、出風口,更換了轉子、導風葉片、殼體、回料錐體等。該選粉機特殊的U型轉子葉片相對于直板型葉片在相同工況條件下阻力更低,選粉效率更高,能夠降低循環負荷,有利于提高系統產量、降低電耗。

(2)新增中殼體補風裝置(見圖1)。自兩個入磨熱風管道上方各引1個直徑1m的風管至立磨磨輻上方殼體,使部分熱風不通過風環直接進入磨內,管道中間安裝電動百葉閥調節風量。該技術的出發點是解決選粉風量和粉磨風量的矛盾,在保證烘干和細分提升用風的條件下盡可能降低風環風量,選粉風量不足時有中殼體補風管提供,一方面降低了風環阻力,另一方面能夠減少不合格的粗粉進入選粉機的量,從而提高選粉效率,還能減少回粉量,穩定料層,提高研磨效率。

(3)將原直板型導風風環更換為低阻力楔形板導風風環(見圖2)。楔形導風板為雙層結構,上寬下窄,氣流通過時有加速作用,在提升相同物料量的條件下,用風量更小,為采用中殼體補風提供條件。

(4)新增立磨分級粉磨裝置。將選粉機回粉由原來的中心下料改為分三股導流到磨輻下面(見圖2)直接進行再粉磨,能夠提高立磨運行的穩定性和研磨效率。

(5)改邊緣喂料為中心喂料。ATOX立磨是從殼體一側將物料喂入磨內,物料直接落在磨盤襯板上,先后進入3個磨輻,料層不易穩定。我們將下料溜子延長,在磨輻中心架下焊接一個布料錐斗,物料進入布料錐斗后從布料錐下均勻進入各磨輻,可以穩定料層,改善磨況。

(6)出磨非標管道改造。將出磨風管直徑由3.6m增加到4.2m,降低系統阻力。

以上6項改造實施后,通過調整擋料圈高度和風環通風面積、增加研磨壓力等常規調整手段,經過近3個月的調試系統臺時產量穩定至445t/h左右。

一次技改后仍不能滿足窯系統提產后的需要,必須再考慮其它提產方案。通過對近半年的調試運行進行總結,我們認為NU選粉機、中殼體補風、低阻楔形風環、中心下料改造、出磨風管加粗等這幾項改造均發揮了各自的作用,提高了選粉效率,降低了磨機壓差,穩定了料層,但新增的分級粉磨下料管看不出任何效果,我們多次試驗,將回料管朝向磨盤中心還是再改回朝向磨輻下面,對產量影響均不大。

分級粉磨在天津院的磨機上提產效果非常明顯,而用到ATOX立磨效果就不明顯,我們分析認為ATOX立磨最大的特點就是平盤、柱輻,磨輾、磨盤接觸面積大,研磨區寬,研磨壓力小,將選粉機回料直接引到磨輻下面并不能提高研磨效率。

我們考慮到磨輻壓力已增加到13.2MPa,再加壓振動變大,另外壓力也接近于系統允許的上限,無法再通過提高研磨壓力來提高研磨效率了,于是設想通過縮小磨盤與磨輻接觸面的寬度,提高磨盤外側局部料層的壓力來提高磨機的研磨能力。

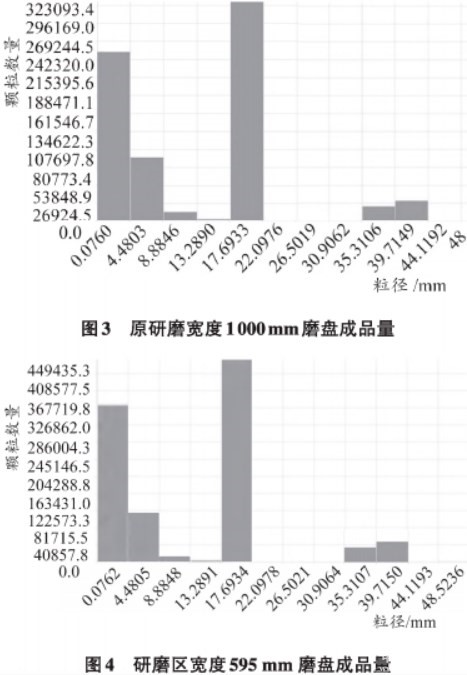

經過天津院技術人員使用仿真技術模擬計算證實,在研磨壓力不變的情況下,原研磨區寬度1000nun磨盤成品量(≤80μm)251420個/1e-7s;將磨盤改為外平內錐的形式,平面寬度595mm磨盤成品量(≤80μm)377412個/1e-7s,同比提高50%(仿真模擬計算結果見圖3,4)。

方案確定后我們將磨盤襯板靠外側的600mm 寬的部分堆焊修復平整,再將磨盤內側靠近磨機中心的400mm使用電弧氣刨刨成錐面,改造后磨盤。磨盤改造后通過配合調整擋料圈高度、中殼體補風閥門開度、風環面積等手段,磨機穩定性進一步提高,磨機臺時產量穩定在470t/h左右,滿足了窯系統的需求。

(1)選粉機選粉效率的提高能夠改善磨機狀況從而提高立磨系統的臺時產量,但它大多數情況下并不起決定性作用,它更多的是作為提產的一個前提條件。

(2)中殼體補風及低阻力楔形板導風環對料層厚度、磨內壓差、選粉機轉速、磨機振動值等磨況指標影響較大,需要逐步摸索,相互配合進行調整,才能使其發揮降阻提效的作用。

(3)中心布料錐的增加以及磨盤的改造都使料層變得更加穩定,為增加研磨壓力以及降低擋料圈高度創造了條件。

(4)對磨盤研磨區進行改造并將選粉機回粉引導至高壓研磨區直接被研磨從根本上改變了ATOX50型平盤立磨的研磨機理,提高了磨機的研磨能力,成為本次改造成功的關鍵。

作者:劉宏遠,王曉偉

所屬:天瑞新登鄭州水泥有限公司

來源:《水泥工程》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號