技術丨Φ4.8×72m回轉窯耐火磚長效使用方法

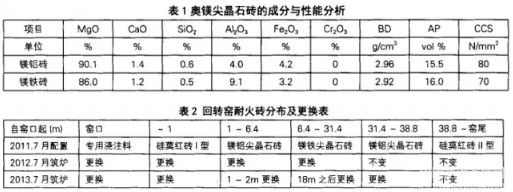

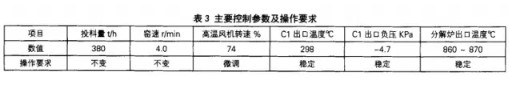

2011年7月回轉窯系統耐火磚砌筑期間,我公司結 合以往長期的煅燒經驗,確定燒成帶位置,進而合理優化 不同性能的磚型(見表1)在不同位置的分布情況(見表2)。 最終采用干砌,錯縫砌筑而成。

2012年7月停窯期間,按照計劃更換窯內耐火磚,2013年7月停窯更換窯內耐火磚 期間,檢查自窯頭起3~18m內燒成帶的鎂鋁及鎂鐵尖 晶石磚使用正常未更換,窯運轉至今胴體掃描儀顯示回轉 窯最高溫度365℃,窯內燒成帶耐火磚情況良好,實現了 燒成帶15m耐火磚長效運行18個多月,已遠遠超出預定 的使用周期,這與合理化的窯內磚型配置及良好的施工質量密切相關。

我們不斷摸索回轉窯耐火磚的長效使用方法,總結出了以下幾點經驗。

1 加強設備管理,確保回轉窯高效運轉

持續有效的回轉窯設備運轉是保證燒成系統耐火材料的首要條件,所以我公司加強了回轉窯設備的管理力度。

加強回轉窯設備日常巡檢、巡查力度,嚴格落實設備 巡檢制度。執行公司及部門的管理規定,定時對回轉窯托 輪、軸瓦、油池進行溫度監控,檢查托輪油質、油量,檢查托輪帶油情況。特別是夏季更要嚴格控制托輪溫度,在 托輪上部架設隔溫平臺,杜絕回轉窯熱輻射對托輪溫度產生影響。冬季則按照要求做好油、氣、水管道的保溫工作。

嚴格落實設備潤滑制度,按時在輪帶與墊板間噴射 輪帶油,按時給液壓擋輪軸承、小齒輪軸承、小齒輪油池、 托輪油池補相應的潤滑油,切實做到“五定”和“三過濾” 的原則。

嚴格執行部門的回轉窯專項檢查制度,每班認真填 寫專項檢查記錄表,詳細記錄三個輪帶的滑移量、胴體最 高溫度、油池及軸瓦溫度,檢查輪帶擋鐵情況、窯頭窯尾 密封情況、油氣水管道情況以及回轉窯主電機、減速機情況。

停窯期間,完善窯頭魚鱗片密封及窯尾石墨塊密封, 檢查托輪瓦口間隙情況,更換托瓦油,檢查并調整大齒輪 圈與小齒輪的齒合情況,檢查窯主減速機齒輪及軸承,檢 查并加焊回轉窯擋鐵,測量筒體墊板間隙。同時還要檢查 更換篦冷機篦護板及其螺栓,緊固大梁、臺車的連接螺栓, 檢查并更換破碎機篩條及錘頭。

通過嚴格的設備管理,使得回轉窯系統的設備在熟料生產期間,能夠做到萬無一失,沒有發生因設備問題而 造成的停窯事故,從而確保了窯系統的高運轉率,保證了 回轉窯內耐火磚的穩定性,延長了其使用周期。

2 嚴格工藝操作及管理,穩定熱工制度

中控室是整條熟料生產線的核心,所以快捷有效的 中控操作是保證系統正常的必要條件。

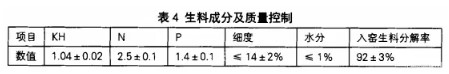

為保護回轉窯耐火磚,就必須穩定燒成系統,穩定熱工制度,以實現整個系統的均衡穩定。本條生產線主要參數見表3。

中控室操作員嚴格執行部門的中控操作員管理制度,穩定燒成系統 的各類參數控 制。嚴格控制投料量、窯速 穩定不變,根據窯況及生料成分情況及 時有效的調 整窯尾、窯頭用煤量, 以穩定分解爐出口溫度,提高二次風溫。當投料量(回灰入窯除外)、 窯速及高溫風機轉速需要調整,且超過中控操作員調整極 限時,需要及時上報部門及公司領導進行審批,通過研究 決定后再作出相應的調整。最終目的就是確保燒成系統熱 工制度的穩定,進而保護窯內耐火材料。

隨時關注窯胴體掃描儀反饋的溫度曲線,根據窯皮 長短、厚度調整噴煤管的進出及外軸流風,同時根據生料成分波動,及時調整內、外旋流風以改變火焰形狀和長度, 從而穩固燒成帶的窯皮,進而延長該部位耐火磚的使用周期。

加強現場工藝的檢查及管理力度。正常生產期間, 檢查預熱器各翻板閥閃動是否正常,確保下料順暢,檢查 回轉窯窯皮分布及窯口澆注料情況,檢查噴煤管澆注料磨 損情況。停窯期間,檢查預熱器耐火磚的使用情況,檢查 旋風筒內掛板及擋料錐情況,更換不能正常工作的翻板閥, 測量窯內耐火磚的損耗,檢查窯尾煙室及窯頭澆注料的磨 損情況,檢查篦冷機內澆注料磨損情況,并及時組織人員 重新澆筑已經出現損壞的澆注料。

快速、穩定、有效的工藝技術管理及中控生產操作, 使得本條熟料生產線良性運轉,特別是回轉窯燒成系統的 熱工制度穩定,進而確保了窯內耐火磚所處環境的穩定性, 延長了其使用周期。

3 穩定生料及煤粉成分,嚴格熟料質量

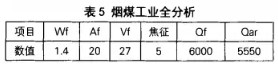

我公司自備礦山,石灰石資源豐富,在石灰石破碎機口搭配其余各種調節原料,并在圓形預均化堆場進行原料均化,最終通 過ATOX一50立磨粉磨出成分穩定、 質量合格的生料(見表4)。

我公司采用高熱值的優質煙煤,嚴格控制進廠煙煤 質量(見表5),通過圓形預均化堆場均化后進入風掃煤 磨粉磨,中控室嚴格控制出磨溫度及質量,最終獲得質量 合格煤粉(煤粉細度:≤5.0%,水分:≤1.0%),使 得煤粉能夠在窯內與生料進行較好的混合燃燒。

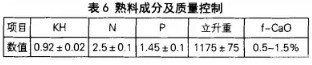

中控嚴格燒成操作,使得熟料成分和質量達到預定 要求(見表6)。

公司質量考核要求,出磨生料成分合格率85%以上, 入窯生料合格率90%以上,煤粉質量合格率100%,熟 料質量合格率95%以上。

在質量穩定、優異的情況下,窯況最好,且窯皮分 布均勻,使得窯內耐火磚獲得了最大程度的保護。

4 結語

通過以上一系列的設備、工藝技術的嚴格管理,燒成系統熱工制度穩定,結合相應的質量控制,最終達到了 燒成帶耐火磚的長效運行。

作者:陶緒科 潘玉浦

機構:南京中聯水泥有限公司

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號