技術丨根據窯電流曲線判斷窯內情況的幾點體會

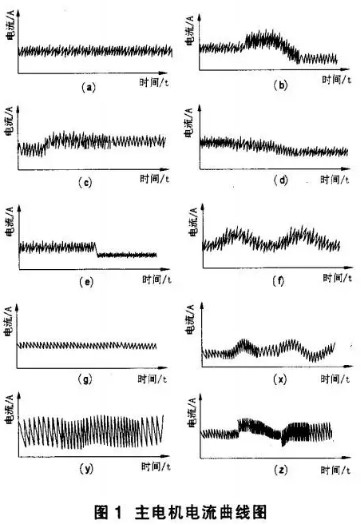

回轉窯主電機功率主要用來翻轉和輸送物料,而窯內物料的狀態對窯功率的大小起決定性作用,并在窯電流趨勢圖上有著不同的表現。即根據回轉窯主電機電流曲線可以清楚地判斷窯內物料 的煅燒情況。現介紹幾種典型回轉窯電流曲線圖(見圖1)。

(1)窯系統正常運轉時,窯傳動電流平穩。從趨勢圖上看,軌跡平滑,無大波動,振幅均勻,曲線寬窄適度(如圖1a)。表明窯熱工制度穩定。

(2)窯傳動電流突然升高,后逐漸下滑,又上升 至正常情況(如圖1b)。說明窯內有窯皮或窯圈垮落,上升幅度越大則垮落的窯皮或窯圈越多。這時要根據曲線上升的幅度適當降低窯轉速,如果上升 幅度小于20%,則不需減料,而將窯轉速降低20%~30%,窯頭用煤增加0.1~0.2t/h。如窯電流上升幅度超過20%,則要減料、減分解爐煤、降窯轉速處理。若下滑段曲線下滑速率過快,則上述操作的幅度還要加大。此時要加快篦冷機篦床速度。在曲線開始上 升時再逐漸提窯轉速,增加喂料量,逐漸轉入正常。

(3)圖1c說明:

a、窯內溫度正向過熱方向發展, 物料粘度增大,被帶起高度增加,窯轉矩加大。此時 應減少窯頭用煤,或增加喂料量并提高窯轉速。如 果原來物料欠燒,則表明窯內溫度正在轉入正常。

b、窯內物料增多而窯速與喂料量不匹配,造成窯電 流升高。此時應提高窯轉速。

c、窯口圈或長厚窯皮正在形成。

d、機械故障,造成系統摩擦力增大。

(4)圖1d說明:

a、窯內溫度降低,物料粘度低發散,物料被帶起高度降低,窯電流逐漸降低。應增加 窯前用煤操作,使窯內溫度盡快恢復正常。

b、減料 減煤操作時窯轉速未及時調整造成窯電流下降。此 時要將窯轉速調整到與喂料量相匹配的程度。

(5)圖1e曲線發生原因有三:

a、窯口圈較大而突 然垮塌,使窯內物料大量急速卸入篦冷機內,此時 應加快篦床速度,加大窯頭用煤量,降低窯轉速。

b、 預熱器塌料,大量分解率低物料突然沖入窯內,造 成各帶前移,窯前短焰逼燒。此時應快速大幅度減 料、減煤、降低窯速,預防跑生料。

c、分解爐內大塊 結皮塌落,卡在上升煙道上,阻礙通風,煤粉燃燒不 完全,窯內出現大量的還原氣分,窯內溫度突然降 低。這時要停料將結皮處理掉,以恢復正常生產。

(6)投料初期增加喂料量時的功率變化,如圖1f。 窯加煤加料后窯電流增加,適當增加窯轉速后窯電 流恢復正常,再次進行加料操作,直至正常喂料量。

(7)圖1g說明:

a、窯內火焰溫度偏低近乎于跑生料。應增加燃料量,提高窯溫。

b、窯內溫度正常而 物料SM值偏高,液相量過少,粉料多,易燒性差, 曲線振幅過小。要調整生料配比,恢復正常生產。

c、窯皮平整或窯皮雖不平整但施加給窯主電機的反 作用力是平衡的。

(8)圖lx曲線成正弦波狀,表明窯前有圈,導致出窯熟料時多時少,物料多時,二次風溫升高,窯內物料結粒變得粗大,功率上升,出窯物料減少,篦冷 機通風增強,二次風溫降低,窯內物料結粒細小,窯 電流下滑,出窯料增多,以此循環。此時應盡快將窯圈燒掉,垮圈時應預防窯內竄料,并提高篦床轉速。

(9)圖1v曲線波動快,有毛刺。表明窯內有單側厚重窯皮或物料IM值偏高而KH又偏低,液相量大,物料粘度也較大,窯內物料翻滾不靈活,窯電流 波動大。此時應減少燃料用量,適當降低煅燒溫度, 并防止冷卻機堆“雪人”和窯內結圈結蛋,同時調整 生料配比。

(10)圖1z表示窯后圈只垮掉一部分,造成窯轉矩不平衡,曲線振幅較正常時大。此時還要繼續燒 圈操作,直至窯圈全部垮落,使窯況恢復正常。 通過窯傳動電流來操控回轉窯,有信息清楚、 及時可靠等優點,但必須與燒成帶溫度,窯尾溫度、 壓力,氣體分析等數據結合起來才能準確無誤。

作者:張志勇

機構:重慶市萬州科華水泥有限公司

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號