專場丨立磨主減速機推力瓦磨損修復過程

我公司1995年投入使用的生料粉磨系統采用兩臺萊歇立磨,型號LM35.4,配套WPU-78E立式減速機,功率1600 kW,速比32.04。該減速機采用兩級減速,第一級為螺傘,第二級為行星齒輪傳動,行星架的定位軸承為滑動軸承,行星架軸與磨盤通過圓柱銷聯接傳遞動力,磨機的巨大壓力與沖擊通過滑動軸承推力瓦承受。該推力瓦總共由13塊組成,每塊推力瓦設有高壓油腔,油腔壓力均設有壓力測點,壓力由現場壓力表顯示。同時壓力傳感器信號引入萊歇控制柜,電氣連鎖保護方式為:油腔測點壓力最低值為24 bar,13個測點壓力值若相鄰2個點或不相鄰3個點壓力值均低于24 bar,減速機跳停。潤滑采取稀油強制潤滑方式。稀油油管分四組,其中一組為4路,其余三組為3路。2012年9月,主減速機跳停三次。本文就這次事故的原因進行分析,并介紹事故排除的過程與經驗。

1、故障的發生與原因分析

1.1 故障的發生

該生料粉磨系統投產以來,主減速機運行穩定,故障率低。在2012年9月29日,主減速機跳停三次,通過萊歇控制柜報警顯示,發現軸承推力瓦壓力點P3.11、P3.14、P3.15三點報警燈亮,兩聯壓力過低報警燈亮,三點壓力過低報警燈亮。檢查與之對應的現場壓力表,分別為53B、53E、53F,壓力均低于24 bar。之后,我們更換了兩臺新的高壓油泵,并將53G點的壓力接頭并聯一根油管,連接到53F點,來增加該點的壓力,但主減速機開啟后,三點壓力仍無明顯變化,報警無法解除,主減速機再次跳車。通過調低推力瓦壓力點壓力報警值,調至20 bar后,主減速機才能工作。2012年10月12日,WPU-78E立式減速機供應商工程師來到現場,打開主減速機觀察孔門,查看高速軸齒輪嚙合和潤滑情況,發現高速軸前端齒輪有一處折斷缺失,高速軸前端的三個潤滑油孔有一處潤滑不暢,檢查13塊軸承推力瓦壓力,發現壓力普遍偏低,無法滿足正常工作的壓力要求。

1.2 故障原因

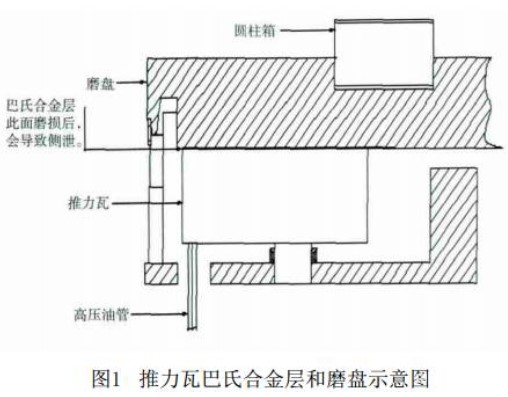

檢查認為,滑動軸承推力瓦壓力普遍偏低的原因是推力瓦的巴氏合金層磨損過多,高壓油腔與磨盤之間有側泄現象,導致壓力無法達到正常工作的壓力要求。由于磨機的磨盤與行星架通過圓柱銷聯接,行星架承受磨盤的重量及碾磨壓力,因此在行星架中的推力瓦,吸收碾磨過程中產生的軸向負荷。由于立磨磨機轉動速度很低,為32.04 r/min,所以可以將推力瓦的潤滑設置成靜壓潤滑,即在磨機啟動前,先給推力瓦打入高壓油,借助于壓力油來頂升磨盤及承受磨盤的碾壓載荷。推力瓦共有13塊呈圓周均布,每一塊推力瓦都被提供等量的油,這樣在推力瓦和磨盤之間形成了一定等厚度的油膜,可以均勻又平穩地支撐磨盤,承受磨盤的重量及碾磨壓力。由于磨機的料層不穩定,磨機進鐵振動過大和磨盤偏載,都會造成推力瓦承受磨盤的軸向力過大或是受力不均勻,使得巴氏合金層過度磨損。當推力瓦的巴氏合金層磨損過多后,高壓油腔與磨盤之間的油膜將被破壞,有部分高壓油從側面泄掉,壓力無法穩定。由于每一塊的巴氏合金層磨損量不一致,油膜形成的厚度也不同,反饋的壓力也下降了,導致磨盤下方無法得到均勻的支撐,產生磨盤偏載現象,加快了推力瓦的巴氏合金層的磨損,嚴重時還會傷到推力瓦本體層,導致壓力逐漸變小而無法滿足正常工作(見圖1)。

2、修復過程

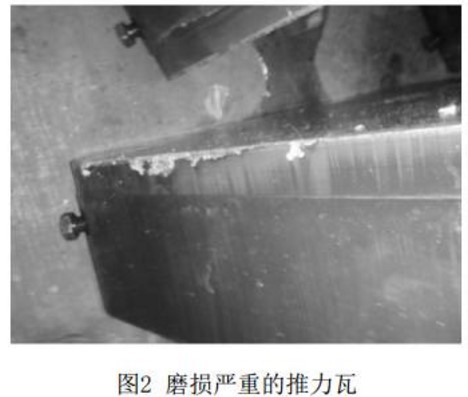

WPU-78E立式減速機供應商給出的解決方案是更換高速軸及傘齒,更換13塊軸承推力瓦。棘手的是,他們的供貨周期需要六個月以上,無法滿足我公司的要求。對此,我們尋求國內廠家對推力瓦進行修復。2013年2月16日,我公司拆卸了減速機,送至專業減速機廠家進行解體。在13塊推力瓦拆出來后,發現每塊瓦上的巴氏合金層都有磨損,有的瓦局部磨損量達到3 mm之多,需要進行修復(見圖2)。

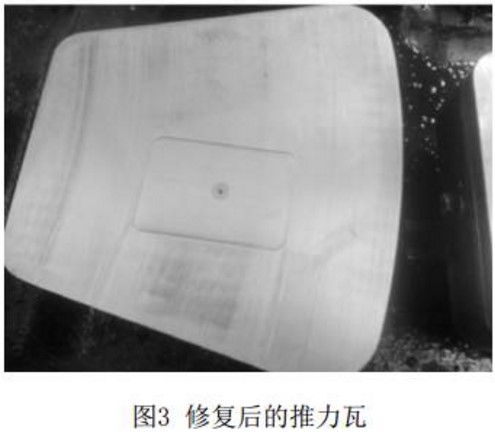

2月18日,又將13塊推力瓦送至專門從事離心澆注合金瓦的廠家進行修復。首先將推力瓦上車床,去除原有的巴氏合金層,車削至巴氏合金與本體接觸面即可;第二步,將車削后的推力瓦放入到熔錫爐內,當溫度達到220 ℃,可熔掉原有的錫合金;第三步,將推力瓦在熔錫爐內進行兩次掛錫;第四步,將推力瓦從熔錫爐吊出后放平,四周用木模板固定,并在模板內部加鋪2 mm石棉墊片,保證巴氏合金層的全覆蓋。澆注溫度達到280 ℃,澆注厚度達到15 mm,加厚的巴氏合金熔液趕出底部氣孔,保證巴氏合金層的連續和完整;第五步,將推力瓦進行粗車,車削至巴氏合金層厚度6 mm時,進行磁力探傷,查看是否有夾渣和裂紋現象;第六步,磁力探傷巴氏合金層合格后,再進行精車,車削至巴氏合金層厚度達到5 mm;第七步,將推力瓦在銑床上銑油槽及油隙。油槽開在推力瓦側面,寬度10 mm,深1 mm,油隙開在巴氏合金層上部注油孔處,深0.25 mm。最后,將推力瓦在磨床上進行精磨,保證尺寸為140.2 mm(見圖3)。

3月3日,主減速機從下往上逐級裝配后,再吊入13塊推力瓦,并在巴氏合金層均勻涂滿紅丹粉,吊入磨盤,通過順時針轉動高速軸,磨盤旋轉一周以上,再吊出磨盤,查看巴氏合金層與磨盤的接觸情況,通過三次調瓦,使得13塊推力瓦與磨盤都能連續接觸即可。

3月8日,我公司主減速機現場裝配完成,開機運行后,發現13塊推力瓦壓力普遍提高,其中最高值為60 bar,最低值為30 bar,均在壓力報警值之上。我們將推力瓦壓力點壓力報警值重新調回到24 bar,主減速機運行平穩,沒有出現壓力過低報警而萊歇磨跳停的現象。

3、使用建議

由于立磨主減速機的推力瓦是鑄合體,瓦體是35號鋼,表面合金層為巴氏合金層,材質是zchsnsb11-6。為了盡量減輕巴氏合金層的磨損,盡可能維持長的使用壽命,我們建議:

第一,檢查主減速機稀油站的油箱溫度,低于20 ℃時,需要開啟加熱器,并間歇開啟低壓油泵進行熱循環,低壓油泵出口壓力需要高于2.5 bar,監控油路過濾器上的差壓信號,一切正常的情況下,才能保證主減速機整個系統,包括推力瓦,都能得到全面潤滑保障。

第二,在主減速機運轉前,需要開啟4臺高壓油泵10 min以上,使得推力瓦與磨盤之間形成穩定又等厚度的油膜,這樣能夠有效延長推力瓦巴氏合金層的使用壽命。

第三,在主減速機運轉時,檢查推力瓦的潤滑情況,在13塊推力瓦之間布置有噴油管,使得瓦面浸泡在潤滑油中,并將溢流閥的位置設在瓦面之上,使得推力瓦得到充分的冷卻。規定推力瓦在運行時,油溫在25~75 ℃之間,不得超過85 ℃,超過后要及時停機檢查。

第四,立磨磨機運轉時,做好磨機的操作,盡量降低磨機的振動,磨機主減速機運行平穩,推力瓦和磨盤之間的油膜穩定,磨盤受力均勻,無偏載現象,就能更好地保護巴氏合金層。

4、結束語

我公司主減速機推力瓦是進口件,采購價26萬元,且供貨周期6個月以上。我公司通過聯系國內廠家修復,修復成本不足5萬元,修復周期為20天。不僅節約了成本和時間,也達到了預期的修復效果,更能便捷地得到售后服務和技術支持。立磨磨機運轉時,加強設備巡檢,觀察主減速機的油位及潤滑,以及推力瓦的溫度和壓力,操作上要盡量降低立磨的振動,這些因素都能使滑動軸承推力瓦的巴氏合金層得到有效的保護,不得馬虎。

作者:陽勇 , 郭永建 , 高先梨

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號