技術(shù) | 粉煤灰氨含量對(duì)水泥安定性的影響

問題提出

筆者所在企業(yè)生產(chǎn)的編號(hào)為3CR3021125 的P·C32.5R水泥雷氏夾法測(cè)定安定性不合格(下稱安定性不合格水泥),膨脹值達(dá)11.5 mm,遠(yuǎn)大于GB/T 1346—2011 規(guī)定的5 mm,檢測(cè)該樣品水泥f-CaO含量1.25%。結(jié)合企業(yè)生產(chǎn)實(shí)際,該編號(hào)水泥安定性不合格應(yīng)不是f-CaO引起,結(jié)合粉煤灰進(jìn)廠質(zhì)量驗(yàn)收中出現(xiàn)的異常情況(粉煤灰顏色發(fā)黑,但燒失量、f-CaO、細(xì)度均正常)和水泥成型過程中的異常氣味(刺鼻氣味),分析可能是粉煤灰引起。

原因分析和試驗(yàn)研究

2.1 對(duì)安定性不合格水泥進(jìn)行安定性復(fù)檢

安定性不合格水泥在實(shí)驗(yàn)室放置一夜后進(jìn)行復(fù)檢,雷氏夾膨脹值為6.5 mm,較原測(cè)值下降了5 mm,下降幅度遠(yuǎn)大于f-CaO引起的安定性不合格膨脹值變化幅度,初步分析應(yīng)不是f-CaO引起。

2.2 取進(jìn)廠粉煤灰留樣進(jìn)行氣味辨別和模擬試驗(yàn)

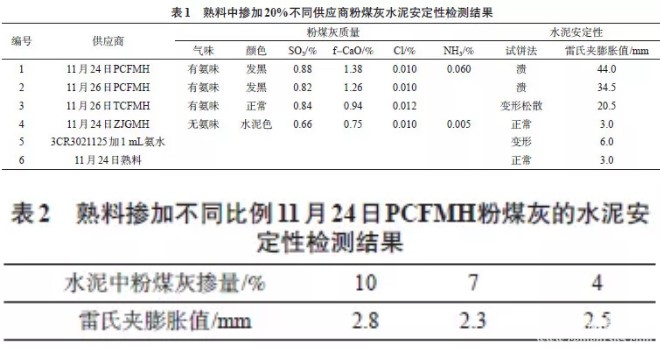

對(duì)進(jìn)廠粉煤灰留樣提取后進(jìn)行氣味辨別,原始灰聞不到異味。取100 mL粉煤灰加水拌合后分辨,發(fā)現(xiàn)其中有三家供應(yīng)商所供粉煤灰有氨味。取11 月24 日生產(chǎn)的安定性合格熟料,按照20%的摻量分別摻加不同供應(yīng)商的粉煤灰檢測(cè)水泥安定性,結(jié)果見表1,摻加不同比例11 月24 日PCFMH粉煤灰的水泥安定性檢測(cè)結(jié)果見表2。

從表1 可見:編號(hào)1~3 樣品摻加了20%的有氨氣味的粉煤灰,水泥安定性不合格,試餅法均潰裂,雷氏夾膨脹值遠(yuǎn)大于5 mm的合格判定限值;編號(hào)4 樣品摻加了20%的沒有氨氣味的粉煤灰,該樣品安定性合格;編號(hào)5 樣品檢測(cè)時(shí)加入1 mL氨水,試餅有變形,雷氏夾膨脹值為6 mm,大于5 mm的合格判定限值。綜合分析,NH3含量超標(biāo)是引起水泥安定性不合格的主要因素。

從表2 可見,在安定性合格熟料中摻加不超過10%的有氨味的粉煤灰,水泥雷氏夾膨脹值均小于5 mm的合格判定限值,水泥安定性合格,說明通過減少有氨味的粉煤灰摻加量,可以改善水泥安定性。

2.3 安定性不合格水泥與正常水泥混合后的安定性檢測(cè)

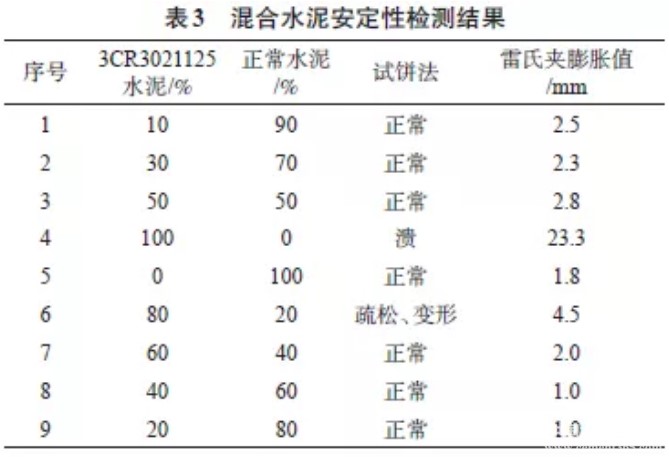

從水泥庫(kù)頂取安定性不合格水泥和正常水泥按一定比例混合,測(cè)定混合水泥安定性,結(jié)果見表3。

從表3 可見,采用安定性合格水泥和因氨含量超標(biāo)的不合格水泥,按照一定的比例搭配,不合格水泥比例不超過80%就可保證混合水泥的安定性合格,為因氨含量超標(biāo)導(dǎo)致安定性不合格的水泥處置提供了一種方法。

2.4 水泥中氨含量限值的研究

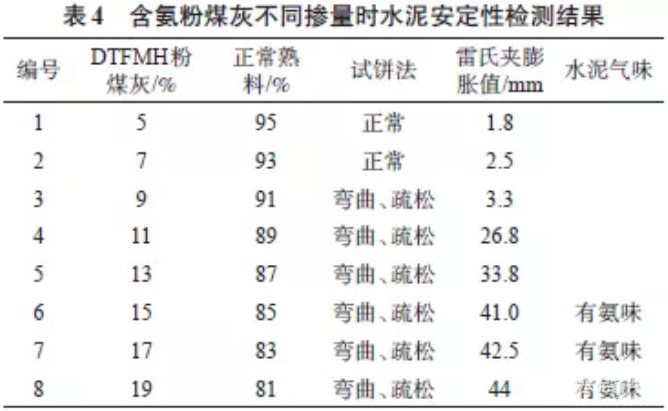

采用DTFMH粉煤灰和正常熟料按一定配比配制水泥,安定性測(cè)定結(jié)果見表4。

檢測(cè)DTFMH粉煤灰,其氨含量為0.060%,f-CaO含量為1.45%。結(jié)合表4 試驗(yàn)結(jié)果,水泥中粉煤灰摻加量超過9%時(shí),水泥安定性不合格,可推測(cè)出水泥中氨含量限值在54 ppm。小于該限值,對(duì)水泥安定性沒有影響。

2.5 不同放置時(shí)間對(duì)水泥安定性的影響

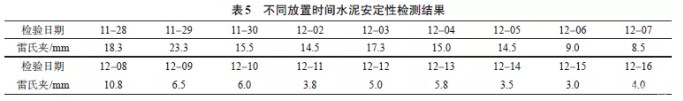

由于粉煤灰中的氨含量引起水泥安定性不合格的機(jī)理尚未完全掌握,如何處置該安定性不合格水泥?我們采取每天從庫(kù)頂取樣檢測(cè),不合格水泥所在庫(kù)每天開庫(kù)頂收塵風(fēng)機(jī),將水泥中氨排出。不同放置時(shí)間水泥安定性檢測(cè)結(jié)果見表5。

由表5 可見,隨著放置時(shí)間的延長(zhǎng),水泥雷氏夾膨脹值總體呈下降趨勢(shì),說明隨著水泥中氨的逃逸,氨對(duì)水泥安定性的影響程度在下降。

粉煤灰中氨含量對(duì)水泥安定性影響的機(jī)理探討

大家知道,通常引起水泥安定性不合格的因素主要有:f-CaO、MgO、SO3,其主要機(jī)理均是水化產(chǎn)物體積膨脹所致。粉煤灰中的氨是如何影響水泥安定性不合格的呢?

根據(jù)火電廠脫硝工藝流程,粉煤灰收集主要在脫硝系統(tǒng)之后,因此,如果脫硝過程中氨水(或尿素)加量偏多,氨逃逸控制值偏高(一般電廠控制不大于3 ppm),就會(huì)導(dǎo)致粉煤灰中氨含量偏高。粉煤灰中的氨存在形式可能有:NH3、NH4+。根據(jù)水泥水化機(jī)理,其水化產(chǎn)物中含有大量的Ca(OH)2,并且釋放出大量的熱量,在水化過程中,吸附在水泥中的NH3 遇熱揮發(fā),在揮發(fā)過程中造成水泥體積膨脹,其機(jī)理和加氣劑類似。

對(duì)于NH4+,則會(huì)發(fā)生如下化學(xué)反應(yīng):NH4 ++OH-=NH3 ↑+H2O

粉煤灰氨含量的檢測(cè)方法

4.1 測(cè)定原理

試樣溶液以甲基紅為指示劑,用鹽酸標(biāo)準(zhǔn)滴定溶液滴定至終點(diǎn)。

4.2 試劑和材料

試驗(yàn)所用試劑和水,在沒有注明其他要求時(shí),均指分析純?cè)噭┖虶B/T 6682 三級(jí)水。

試驗(yàn)中所需標(biāo)準(zhǔn)溶液、制劑和制品,在沒有注明其他要求時(shí),均按GB/T 601、GB/T 602、GB/T 603規(guī)定制備。

0.5 mol/L鹽酸標(biāo)準(zhǔn)滴定溶液。

0.1%甲基紅指示液。

4.3 設(shè)備

一般實(shí)驗(yàn)用儀器:100 mL錐形瓶,500 mL燒杯,50 mL滴定管,百分之一天平等。

4.4 NH3含量的測(cè)定

稱取100 g粉煤灰樣品,置于500 mL燒杯中,加入100 mL蒸餾水,用玻璃棒均勻攪拌后,立即進(jìn)行過濾,濾液置于100 mL塞錐形瓶中,加2~3 滴0.1%甲基紅指示液,用0.5 mol/L鹽酸標(biāo)準(zhǔn)滴定溶液滴定至溶液呈紅色。

4.5 計(jì)算及結(jié)果

氨水(NH3)含量按下式計(jì)算:X——氨水的質(zhì)量百分含量,%;

V——鹽酸標(biāo)準(zhǔn)滴定溶液的體積,mL;

c——鹽酸標(biāo)準(zhǔn)滴定溶液的濃度,mol/L;

m——試樣質(zhì)量,g;

0.017 03——與1.00 mL鹽酸標(biāo)準(zhǔn)滴定溶液[c(HCl)=1.000 mol/L]相當(dāng)?shù)囊钥吮硎镜陌钡馁|(zhì)量。

結(jié)論1)粉煤灰中氨含量超標(biāo)會(huì)導(dǎo)致水泥安定性不合格,根據(jù)初步試驗(yàn)的結(jié)果,水泥中氨含量限值為54 ppm。關(guān)于水泥中氨含量限值,僅僅做了一組試驗(yàn),感興趣的企業(yè)可以進(jìn)行更加深入的研究。

2)隨著環(huán)保要求的日益嚴(yán)格,目前供應(yīng)市場(chǎng)的粉煤灰大多為脫硝灰,因此,在粉煤灰質(zhì)量驗(yàn)收中,應(yīng)該增加氣味性檢測(cè)和氨含量檢測(cè)兩個(gè)指標(biāo),并且根據(jù)企業(yè)實(shí)際,設(shè)置合理的控制指標(biāo),提高脫硝粉煤灰的資源化利用水平。經(jīng)過摸索,筆者所在公司對(duì)粉煤灰氨含量的控制指標(biāo)設(shè)定為≤0.010%。

3)作為火電廠,實(shí)施脫硝過程中,要加強(qiáng)脫硝工藝環(huán)節(jié)的管理,密切關(guān)注氨逃逸檢測(cè)值的變化,發(fā)現(xiàn)異常及時(shí)處理。通過實(shí)施日常監(jiān)控和維護(hù)管理,實(shí)施技術(shù)改進(jìn),在保證煙氣NOx滿足環(huán)保要求的前提下,降低氨水或尿素等脫硝劑的使用量,降低脫硝成本,提高脫硝效率,減少對(duì)設(shè)備的腐蝕,確保生產(chǎn)設(shè)備穩(wěn)定高效運(yùn)行。

4)國(guó)家環(huán)境管理部門和相關(guān)行業(yè)協(xié)會(huì),要高度重視脫硝過程中產(chǎn)生的二次污染,從項(xiàng)目建設(shè)初期就研究推廣低NOx排量的設(shè)備設(shè)施和新技術(shù)。

來源:中國(guó)水泥備件網(wǎng)微信公眾號(hào)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)