技術 | 利用堿渣代替煤矸石在4600t/d生產線上生產熟料

堿渣主要為氨堿法制堿過程中排出的廢渣,其化學成分與煤矸石類似,且價格低廉,利用其代替煤矸石生產水泥熟料,將產生較大經濟效益。某公司一條4600t/d生產線上使用堿渣代替煤矸石生產熟料,取得了較好的效果。

1 原材料分析

1.1 化學成分分析

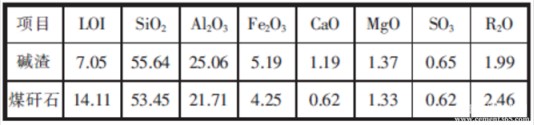

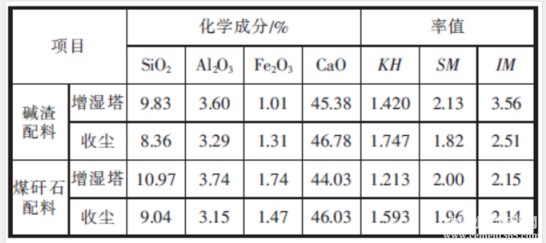

經檢測,堿渣中不含重金屬,無放射性物質。堿渣與煤矸石的化學成分分析見表1。

表1 堿渣與煤矸石化學分析%

由表1看出,堿渣與煤矸石的化學成分相似,只是Al2O3含量偏高,堿含量低于煤矸石。因此,可以把堿渣和鋁礬土一起作為鋁質校正原料。

1.2 工業分析

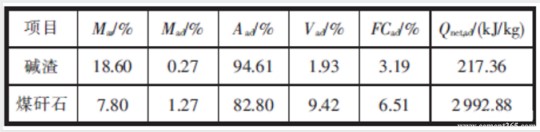

為預估堿渣對燒成的影響,對堿渣進行工業分析。堿渣與煤矸石的工業分析見表2。

表2 堿渣與煤矸石的工業分析

由表2可知,堿渣含外水比煤矸石多,灰分高,發熱量明顯低于煤矸石。

2 配料方案設計

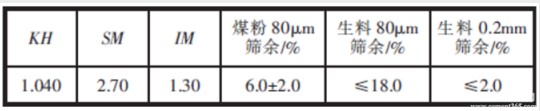

考慮到堿渣經過高溫煅燒,具有較強活性,且本身呈粉狀,經粉磨后,易燒性進一步加強。綜合分析,初步設計熟料理論熱耗3 135kJ/kg,入窯生料和煤粉控制指標見表3。

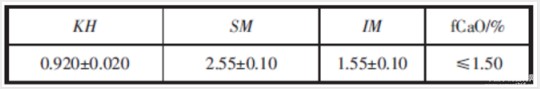

考慮到堿渣易燒性好,為保證熟料強度,適當提高熟料KH值。同時,為防止熟料結大球,適當降低IM值。熟料控制指標見表4。

表3 入窯生料和煤粉控制指標

表4 熟料控制指標

3 熟料煅燒控制及采取措施

3.1 煅燒控制

1)實際生產過程中,從煤矸石到堿渣的過渡階段,由于物料化學成分變化及中控調整不能及時適應,fCaO超標嚴重。對此,組織專題會議進行研究討論,從操作上逐漸適應了煅燒。

2)KH偏高。在生料成分未做調整的情況下,熟料KH連續處于0.940~0.950之間,對窯的煅燒不利。考慮到回灰料對熟料成分的影響,取回灰料進行化學分析,見表5。由表5可見,使用堿渣和煤矸石時,回灰料成分有較大差異。

表5 使用堿渣和煤矸石配料時回灰化學分析

3)從窯前觀察,熟料結粒過大,生燒料較多。

3.2 采取措施

1)降低入窯生料投料量,適當增加頭煤,將三次風閥開度下調5%,將分解爐溫度提高10℃進行控制,穩定中控操作。

2)調整燃燒器軸流風與旋流風壓力。旋流風壓力提高5kPa,軸流風壓力下調5kPa,增強對煤粉的打散效果,提高窯內熱力強度。

3)調整配料方案。適當提高SM,將岀磨生料SM調整為2.75±0.10,將熟料Al2O3下調到5.10%±0.1%,減小熟料粒徑。

3.3 調整結果

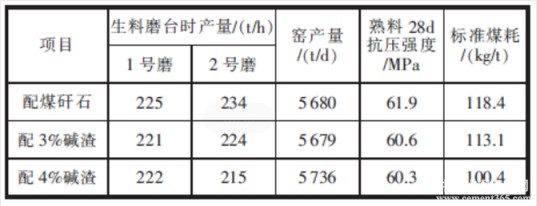

經過調整,二次風溫穩定在1100℃以上,三次風溫控制在1000℃左右,分解爐溫度、窯電流等參數均穩定在合理控制范圍,窯系統熱工制度明顯好轉。熟料化學成分及三率值控制在目標范圍。熟料結粒均齊、致密、有金屬光澤,fCaO控制在1.0%左右。主要經濟指標對比見表6。從表6可以看出,配堿渣后生料磨臺時產量略有下降;配3%堿渣(過渡階段)與使用煤矸石期間比較,窯產量變化不大,配4%堿渣期間(穩定運行階段)窯產量大幅提高;由于堿渣易燒性強,使用堿渣后標準煤耗顯著降低,但熟料28d抗壓強度有所下降。

表6 主要經濟指標對比

4 結論

1)堿渣本身經過高溫,具有較強活性,采用其配料后熟料結粒偏大,應適當提高熟料SM值。

2)利用堿渣代替煤矸石生產熟料,生料磨臺時產量和熟料強度有所降低,窯產量明顯提高,熟料標準煤耗顯著降低,綜合經濟效益提升。

作者單位:四川峨勝水泥集團股份有限公司

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號