技術 | 提高水泥磨臺時的改革措施

該技術針對磨機臺時低、細度細、電耗高;選粉機循環負荷高,選粉效率低;磨內物料流速快,過粉磨現象嚴重三方面采取多種措施進行改進。具體措施如下:

1、 V型選粉機分級效果差

a.判斷分析:

經過取樣分析,v選回粉中含有大量細粉,由于V選打散效果差,大量的細粉又返回了稱重倉影響輥壓機擠壓效果,入磨物料比面積低加重磨機的粉磨負荷。V選循環風機拉分過大導流板的風速高也是造成粗粉入磨的原因。

b.解決方法:

1).在V選內部加兩排打散棒,增強了打散及均勻散料效果。

2).對V選出風部位進行了改造,就是將進風部上部三塊導流板間隙和出風部上部兩塊導流板封閉,延長物料風選時間,提高風選效果。

經過以上方法的實施磨機的臺時有明顯的提高。由原來的90t/h到現在的110t/h(生產42.5)。電耗由原來的40度/噸降低到現在38度/噸。

2、輥壓機擠壓效果差

經檢查發現輥壓機側擋板磨損嚴重,邊緣漏料。動輥靜輥輥面磨損嚴重未及時修復。

a.判斷分析:

輥壓機自身固有的“邊緣效應”是指輥子中間部位擠壓效果好,細粉產生量大,邊緣效果差,細粉少,即旁路失效。當兩側側擋板磨損嚴重時,邊緣漏料將不可避免,減少擠壓后物料細粉含量的同時,部分顆粒物料進入V選對內部打散板造成磨損。

b.解決方法:

1).輥壓機側擋板與輥子端面的工作間隙調整為5mm以下,生產中可采用耐磨鋼或耐磨合金鑄造件予以解決,并且常有兩套備用1——2套側夾板,以應對臨時性更換。一般要運轉10天就要檢查一次。采用耐磨合金鑄造件之前,并做好更換記錄。應將表面毛刺打磨干凈,便于安裝。

2).為了防止鐵質或者異物入倉應該經常關注除鐵器的工作狀況,保證正常使用,避免損壞輥面。

3).利用停機時間檢查輥面磨損情況并做好檢查記錄及時補焊。

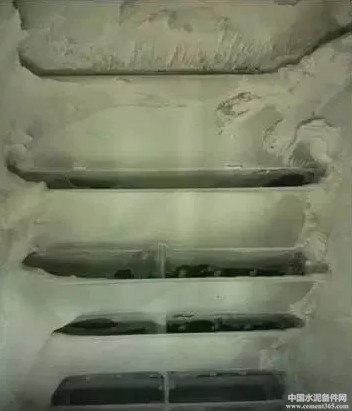

3、磨內研磨體做功較差,出磨比面積偏低

經標定,磨系統拉風大,磨內物料流速過快,物料研磨時間短。研磨體級配不合理,平均球徑大。研磨體及襯板表面靜電粘附。物料易磨性差。隔倉板篦縫寬。

a.判斷分析:

2#水泥磨規格4.2*11m,入磨比面積平均140㎡/kg左右.,出磨比面積平均160㎡/k,入磨與出磨比面積差值為20㎡/kg左右,,計算得知平均每米研磨體研磨出比面積2㎡/(㎡/kg),這個值偏低,研磨體做功不夠。

正常情況下,平均每米研磨體應該產生5.5——10㎡/kg的比面積,若低于最低限,說明磨內研磨體做功較差。

b.解決辦法:

1),首先磨系統減小拉風量,其次我們把隔倉板人孔門用盲板堵80%,不讓物料從人孔門走捷徑,加長物料在一倉的停留時間,減輕二倉負擔。

2),調整磨內研磨體級配,使平均球徑變小,一倉直徑50的3噸撿出,換成40和30球徑,二倉增加20和17球徑。

3),研磨體及襯板工作表面產生粘附現象時,我們使用了分散性能良好的助磨劑消除微細顆粒粘聚,并且降低入磨熟料溫度,減小微小顆粒之間的靜電。使研磨體、襯板保持良好的表面光潔度。

4),熟料易磨性差我們積極和上道工序協調,降低熟料溫度,增加熟料中C3S含量,縮短熟料粉磨時間

5),原來隔倉板篦縫在8mm,我們和篦板生產廠家聯系定做6mm篦縫在大修時更換,延長了物料在磨內的停留時間

采用以上措施后出磨比面積增加到了180㎡/kg,研磨體做功有了明顯的改觀。

4、O—Sepa選粉機一次風道積灰,選粉機效率低

我們定檢時發現選粉機一次風道積灰嚴重,取樣做選粉效率在30%左右,檢查判斷一次風量嚴重不足。

解決辦法:

通過增設一次風輔助風措施,在一次風道增設400*400mm補風口,后,選粉效率提高至45-50%左右。

造后水泥磨電耗由原來的40度/噸降低到現在38度/噸。14全年2號磨技術改造后生產水泥60萬噸。每度電0.50元,14年共計節約電費60萬元。15年2#水泥磨預計生產水泥75萬噸,預計節約電費75萬元。

實施及作者單位:河南省同力水泥有限公司

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號