技術 | 水泥磨內通風磨尾篦圓技術改造

某公司一線水泥磨由兩臺Φ4.0m×13m管磨組成,沒有輥壓機,是單閉路水泥操作系統,在長時間運行過程中,受研磨球體損壞因素影響,磨內內環篦板篦縫容易堵塞,造成磨內通風不暢,成品通過性和流動性差,影響磨機臺時產量及電耗,且易出現過粉磨現象,造成磨機頻繁停機。為不影響生產,需要人員頻繁進磨對內環篦板篦縫進行清理,增加了工人勞動量,不利于提高勞動效率。且磨內通風差,空氣流量小,存在安全隱患。

一、技改內容

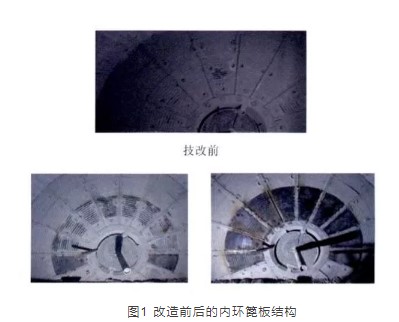

為減少內環篦板篦縫堵塞,加大成品流通性,提高臺時產量,通過資料查閱對工藝數值的參考以及實際生產情況,在原有磨體不損壞的前提下,將內環篦板篦縫寬度由12mm改為16mm,并在內環篦板上安裝孔徑為6mmX20mm、硬度較強的65號錳鋼耐磨隔離篩子網。在加大磨內成品流通性的同時用篩子網將損壞的研磨體隔離,由于篩子網孔徑為6mm,而磨內最小研磨體為Φ17mm,即使在磨損的情況下也大于6mm,減少了內環篦板堵塞情況的發生,從而增大通風面積及磨內物料的流通,減少了中心篦圓的堵料,降低了維修人員人磨后的窒息風險;通過對內環篦板的改造,增加了磨內通風及磨內水泥成品流通,達到提高產量的效果。技改前后內環篦板結構見圖1。

二、創新點

(1)改造簡單,投入費用低,便于安裝,使用效果明顯且利用范圍廣。

(2)改善磨內通風,優化粉磨系統,提高臺時產量。

(3)減少了水泥磨維修維護時間,增加了設備有效運轉率。

(4)改善了生產維修作業安全環境,減少人員因進磨維護產生的安全隱患。

三、實際應用效果

本次技術改造自完成后,現已在該公司連續正常使用了13個月,經長時間運轉驗證篦板的使用周期大為提高。使用后磨內通風情況也得到改善,磨頭負壓由技改前的-300~-350kPa增加到-400~-450kpa,磨尾負壓由-1900kpa降到-1700kpa左右。水泥80μm篩篩余由1.0%~1.5%增加到1.7%~2.0%,出磨提升機電流33A增加到37A,入庫提升機電流由22A增加到26A,臺時產量由75t/h增加到85t/h,電耗由41.7kWh/t降到37.4kWh/t,每年為公司節電430萬kWh,約合標準煤528t,節約資金237.6萬元,增加水泥產量13.8萬t,提高了水泥成品率,增加了生產效率,并避免了人身安全事故的發生。

來源:《棗莊中聯水泥有限公司》

作者:劉照江,王玉芳

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號