自2月15日投料至2月21日,由于設備及電氣故障較多,窯系統運轉率偏低,保溫時間較長,導致熟料飽和比偏低,但熟料外觀正常,質量合格。

2月22日設備與電氣故障基本排除完畢,窯系統開始連續正常運轉。2月25日窯投料量達到170t/h,熟料質量合格,系統穩定。但在現場看到熟料開始有“包心料”出現,至2月26日“包心料”現象更加嚴重。(1)經現場觀察,從熟料破碎機下料口接到的 “包心料”從外形上看大多是由大塊破碎而來,說明窯頭火焰活潑有力,但熟料結粒偏大,有很多是空10cm以上的大料球。(2)從工藝參數來看,窯尾溫度平均在1100~1150℃之間,窯速3.6r/min,窯電流多在600A左右波動,主窯皮長度大約20m。預熱器與分解爐的溫度均比較正常,一級出口溫度340℃左右,分解爐出口880℃,五級錐體溫度在870℃左右。(3)從配料方面分析。表1給出了煤粉的工業分析結果,表2給出了熟料的化學成分以及“包心料”的化學成分。

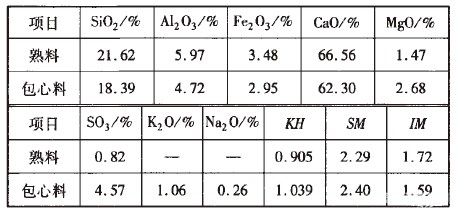

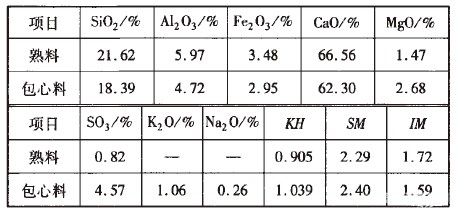

表1 煤的工業分析

表2 熟料及“包心料”的化學成分與率值

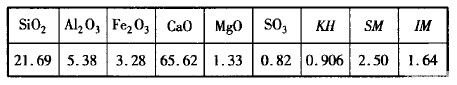

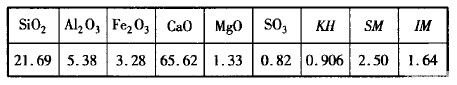

由表2可以看出,“包心料”中的含硫量大增,而且熟料的液相經計算達26.74%,明顯偏高。綜合以上分析,判斷導致“包心料”的原因是由于使用高硫低揮發分煤造成的。由于該水泥廠自身條件所限,原料全部來自外購,沒有高堿的原料來保證硫堿比在適當的范圍內,導致硫在系統內的循環富集相當嚴重,造成早期低溫液相出現,滾成大料球,形成了“包心料”。(1)調整配料方案。前期所用鐵粉品位較低,Fe2O3,含量只能達到30%,但由于AI2O3,含量偏高,致使熟料硅率偏低。因此,決定大幅度提高硅率,嚴格控制進廠鐵粉Fe2O3含量≥35%,將液相量降至24%~25%之間。調整配料方案后的熟料化學成分與率值見表3。

表3 調整配料方案后的熟料化學成分與率值

(2)在煤磨調試時,盡管有意識地將煤粉細度控制在0.08 mm篩余<3%,但效果并不理想,所以,調整為控制0.08mm篩余<2%,以保證煤粉的燃燒速度。

(3)調整燃燒器。開大旋流風,關小直流風,以迸一步縮短火焰。(4)提高窯速至4r/min,降低填充率,縮短物料在窯內的停留時間,以降低物料滾成大料球的概率。經過調整后,窯尾溫度降至1100℃左右,窯電流降至500A左右,窯皮長度縮短到18m左右,熟料結粒只有極少部分>5cm,破碎后也無“包心料”現象。

從第一次“包心料”問題解決后一直到4月份,窯系統的運轉率很高,產量和質量均已達標。但到4月15日,又開始有零星的“包心料”出現,起初未引起足夠的重視,直到4月20日,出現了大面積的“包心料”。

(1)這一次的“包心料”與第一次不同,窯頭觀察所見大料球不多,即使粒徑在20mm的熟料,很多也包裹著黃色酥松質物料,而且火焰明顯發憋。(2)從工藝參數分析,在仔細查閱15日至20日的記錄后發現,窯尾溫度從1100℃逐日下降,到20日已經降至980℃;窯電流從500A左右逐日下降,到20日最高不到400A。并且伴隨的是窯皮從后往前逐步加厚,至20日筒體6~19m的溫度均在200℃以下。預熱器的負壓也隨之升高,五級錐體負壓由1400Pa升至1900Pa。綜合以上分析,判斷是由于窯內通風不良造成了這次“包心料”的大規模出現。于是立即組織人員檢查窯尾煙室以及預熱器,發現煙室并無太多的積料,故懷疑是煙室與混合室下部連接縮口造成阻塞。該處雖然有空氣炮,但沒有檢查孔,為了不影響生產,決定用水鉆打眼檢查,結果發現縮口結皮嚴重,最厚達20cm以上。經認真清理后,窯的運行狀況馬上改觀,窯尾溫度、窯電流開始上升,“包心料”也隨之大幅度減少。后來在臨檢時,又重新開設了捅料孔,安排現場人員定期清理。窯再次投入運行后,未再出現“包心料”。該水泥廠由于受條件所限,只能使用高硫低揮發分煤,且無法保證硫堿比,但經過努力,還是消除了硫對窯系統的部分影響。這兩次對 “包心料”的分析處理說明,對于系統性的問題一定要具體問題具體分析,認真細致地把現場情況與操作結合起來,才能少走彎路,盡快地解決問題,保證生產的穩定運行。

作者:王曉斌

來源:《山西晉牌水泥集團有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號