技術 | 一起窯尾漏料事故的原因分析及處理

3月14日22:06回轉窯投料,15日夜班產量加至385t/h系統運行正常。由于原料磨頻繁跳停,生料庫位較低,16:38回轉窯減料至280t/h運行,15日中班原料磨趨于正常,計劃次日原料磨磨輥緊固螺栓回轉窯未安排加料。16日11:01分原料磨停機緊固磨輥螺栓,17:56緊固完成原料磨開機,18:30回轉窯安排加料。產量加至385t/h時窯尾出現漏料。減產至370t/h穩定30min后窯尾又出現漏料。直至減產到320t/h時漏料情況不再出現。

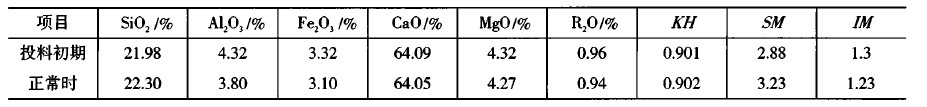

2.1 配料方面

(1)該公司由于MgO及R2O含量一直偏高,采取高硅率的配料方案,投料初期由于原料磨系統的不穩定造成硅率偏低(見表1),有害成分窯尾聚集嚴重,物料液相量提前出現,漏料初期16日發現71~73m處出現有微結圈現象。

表1 投料初期及正常生產時生料成分對比

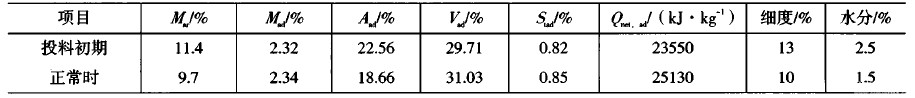

(2)回轉窯投料量較低煤磨熱風不足,導致煤粉細度及水分偏離指標(見表2)。由于細度偏粗,水分偏大,造成煤粉出現后燃現象。

表2 投料初期及正常生產時燃料質量指標對比

從表1、表2中可以看出,由于堿含量較高、配料硅率偏低控制,導致液相提前出現,外加煤粉水分偏大,細度偏粗,煤粉存在后燃現象,加劇了尾溫升高,促進了結皮、結圈現象的出現,為最終導致71~73m處出現微結圈創造了條件。

2.2 操作方面

(1)在3月15日產量加到385t/h時,高溫風機拉風至885r/min(見表3),后因原料磨原因減產至280t/h運行,操作上只調整了喂料量,系統拉風未作調整。

表3 漏料事故前后燒成系統運行參數

從表3中可以看出,系統拉風較大,導致窯尾溫度偏高,液相提前出現,造成71~73m處出現有微結圈現象,結圈位置位于窯尾托架附近,物料進入窯內速度受阻。這是漏料的直接原因。

(1)配料指標調整。控制KH:1.00~1.02, SM:3.1~3.3,IM:1.25~1.35,防止結圈部位進一步惡化。

(2)采用低灰分(16%)的原煤使窯前火焰縮短,促使煤灰沉降在燒成帶內,防止煤灰后飄;同時控制細度、水分在正常范圍內。

(3)降低高溫風機風量,做到風料匹配,防止風量過大導致燒成帶后移窯尾溫度升高。

(4)減小三次風閘板開度,由45%調整到35%,加強窯內通風,減少由于煤粉原因造成的不完全燃燒。

(5)煤管每8h動一次,控制范圍+200mm~-200mm,利用冷熱交替方法使圈盡快脫落。

(6)窯尾投放石灰石,沖擊結圈部位,使其盡快脫落。

(7)有臨停的機會,系統加大風量冷卻,采取急冷急熱的方法使圈盡快脫落。

通過以上調整,系統整體趨于好轉,漏料現象逐漸減輕。回轉窯于19日中班18:00出現臨停,系統加風急冷,開啟窯后恢復正常生產(見圖1),產量加至385t/h未出現漏料現象。

這是回轉窯后結圈的典型案例,造成這一事故的原因和部位各廠不一,操作控制上應該做好預防工作,一方面能從根本上杜絕窯尾漏料發生,另一方面即使發生了也能實施預案盡快處理,可將損失降到最低。

作者:趙剛,宋建江,郭平

來源:《山東申豐水泥集團有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號