技術 | 輥磨磨輥輥套和磨盤襯板材質的發展和選擇

近年來,輥磨在建材、電力和冶金等粉磨領域得到了越來越廣泛的應用,既用來粉磨傳統水泥行業的生料、煤(包括石油焦)和熟料,也用來粉磨電力行業的原煤和脫硫用的石灰石粉,在冶金領域的礦渣、鋼渣以及其他固廢如粉煤灰、鉛鋅尾礦、鎳渣等也得到了廣泛的應用,國內市場保有量上千臺,年粉磨物料超過十億噸。

由于輥磨采用料床粉磨,粉磨部件磨輥輥套和磨盤襯板(以下簡稱輥套和襯板)之間不發生金屬接觸,僅物料和粉磨部件發生接觸,通過施加粉磨力進行破碎和粉磨,因此粉磨效率高,單位磨耗較球磨低,但由于輥磨臺時產量高,因此累計磨耗也大。早期由于磨損問題沒有得到很好的解決,輥磨僅在煤、水泥生料等領域應用,隨著耐磨材料水平的提升,輥套和襯板的耐磨壽命得到了顯著改善,輥磨逐漸在礦渣等磨蝕性較差的物料粉磨領域得到了廣泛應用。

目前輥磨磨輥輥套和磨盤襯板材質主要有高鉻鑄鐵、鑄鋼+堆焊、金屬復合陶瓷三種,三種均在使用,各有千秋。

早期輥磨主要用于水泥行業的生料和煤粉制備,磨機規格也較小,輥套和襯板采用鑄鋼材質,后期采用鑄鐵整體鑄造。為了提高耐磨性,一般選擇冷硬鑄鐵和高鉻鑄鐵,在鑄鐵中摻入部分Cr和Ni等元素,相比鑄鋼大大提高了硬度和強度,經過熱處理, 輥套和襯板表面硬度可以達到58-62HRC甚至更高,但冷硬鑄鐵和高鉻鑄鐵韌性差,脆性大,遇到劇烈碰撞和變化較大的溫差容易開裂,焊補時不容易掌控,溫度控制不好就容易裂開。在2005年以前,國內輥磨磨輥輥套和襯板的材質主要采用高鉻鑄鐵整體鑄造。圖1為剛投入使用和磨損后的高鉻鑄鐵輥套照片。

圖1 剛投入使用和磨損后的高鉻鑄鐵輥套

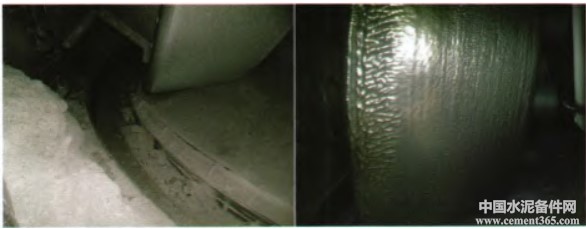

上世紀90年代以后,輥磨逐漸進入礦渣領域,高爐粒化礦渣含有0.3%~0.5%左右的單質鐵,磨損較生料大數倍,粉磨壓力也較生料的400~600kN/m2提高至800~1000kN/m2,普通的高鉻鑄鐵使用壽命<1000h,且幾乎不可再修復,壽命短,成本高,無法滿足客戶的需求,因此對耐磨材料提出了更高的要求。以日本栗本公司(KuLIMOTO)為代表發明了硬面層再生補焊技術和工藝,采用此技術的輥套和襯板由母材和耐磨層組成,母材一般為鑄鋼,如ZG20SiMn,耐磨層采用特種高鉻合金鋼焊絲進行熔焊,焊絲化學成分含有C、Si、Mn、Cr等,耐磨層硬度>60HRC,具有良好的耐磨性能,而母材又具有良好的韌性,幾乎不會發生開裂的情況,可以對耐磨層進行多次補焊修復,采用鑄鋼+堆焊的輥套和襯板粉磨普通生料和原煤的修復周期可以達到8000h左右,粉磨礦渣修復周期可以達到1500~2000h,并且可以在線修復。2005年,由臺灣上慶栗本鋼鐵工業公司引進日本栗本公司技術投資成立蘇州優霹耐磨復合材料有限公司,由于質量可靠,該修復技術得到了廣泛的應用。同期,鄭州機械研究所焊接工程技術中心也利用自身的技術優勢進行了這方面的研究,其開發的焊絲也達到了類似的效果。鑄鋼+堆焊技術的成熟極大促進了輥磨在礦渣領域的推廣應用。2005年以后在國內礦渣、生料、煤輥磨上得到了全面的應用,由于其具有較高的性價比,替代了大部分的鑄造輥套和襯板,一度占據了80%以上的市場份額。圖2為剛投入使用和磨損后的堆焊輥套照片。

圖2 剛投入使用和磨損后的堆焊輥套

比利時的馬克托公司作為一家專業的耐磨材料供應商,從1990年開始進行金屬基復合陶瓷材料的研究,最終成功將耐磨性能優越的陶瓷材料澆鑄鑲嵌在高鉻鑄鐵中,制作出了金屬復合陶瓷輥套和襯板。這種材料總共分為3層,母材為球墨鑄鐵,中間層為高鉻鑄鐵,外層為陶瓷條,通過特殊的工藝將陶瓷條澆鑄鑲嵌在高鉻鑄鐵中,其所選擇的陶瓷材料顆粒硬度可以達到2100Hv,耐磨強度是高鉻鑄鐵的3~4倍,由于母材為球墨鑄鐵,具有良好的韌性,陶瓷顆粒又具有良好的耐磨性,這種組合將陶瓷材料的耐磨性和金屬材料的機械性能有機地結合起來,使輥套和襯板在輥磨運行期間具有足夠的抗磨損強度,特別適合于粉磨磨蝕性大的物料。印度的VEGA公司和馬克托公司技術同源,但具備更大的產能優勢,于2007年正式進入我國,通過和天津院粉體公司的強強聯合逐漸在國內占據了一定的市場份額。金屬復合陶瓷輥套和襯板由于其優越的耐磨性能,隨著生產成本的降低,將會得到越來越多客戶的認可。圖3為剛投入使用和磨損后的金屬復合陶瓷輥套照片。

圖3 剛投入使用和磨損后的金屬復合陶瓷輥套

耐磨材料的發展永無止境,國內眾多的科研院所和公司也在不斷研究性價比更高的輥套和襯板材質以及將國外先進技術國產化,如碳化鎢材質、高速鋼、陶瓷材料等,目前市場上的主流產品還是上述的三種。

目前輥套和襯板的材質主要圍繞高鉻鑄鐵、鑄鋼+堆焊、金屬復合陶瓷三種進行選擇,各有優勢,選擇的依據主要根據物料的磨蝕性和客戶的需求,筆者根據所在公司的應用情況,建議如下:

(1)磨蝕性較好的物料,如生料和石灰石,可以選用高鉻鑄鐵的材質,也可以選用鑄鋼+堆焊的材質,通常情況下,后者的采購價格是前者的1.6~1.8倍,對于中等磨蝕性的物料,其壽命也可以達到8000h左右。但高鉻鑄鐵材質的優點是價格適中,制造簡單,加工周期短,缺點是基本上不可修復,存在開裂的風險,使用時要避免磨內進入鐵塊等硬物,也要避免磨內急冷急熱;鑄鋼+堆焊材質的優點是可以多次修復,但也存在掉塊、剝落等情況,修復時最好由經驗豐富的專業隊伍修復。

(2)磨蝕性較差的物料或者運轉率較高沒有修復時間的現場,推薦使用金屬復合陶瓷材質。根據我們的經驗,粉磨生料、煤和水泥,同等條件下金屬復合陶瓷輥套和襯板的壽命是鑄鋼+堆焊材質修復周期的2~3倍;粉磨礦渣,同等條件下金屬復合陶瓷輥套和襯板的壽命是鑄鋼+堆焊材質修復周期的4~5倍,金隅集團邯鄲某建材廠使用的兩臺TRMS56.3礦渣輥磨,采用金屬復合陶瓷輥套和襯板,實際使用壽命>10000h。金屬復合陶瓷材質基本上不會出現開裂、掉塊和剝落等現象,缺點是不具備修復的價值,加工制造周期較長,噸單價相對較高。

(3)由于粉磨不同物料所需要的粉磨力不一樣,不同物料的摩擦系數和易磨性、磨蝕性也不一樣,因此在測算和保證輥套與襯板的壽命時,最好選擇有資質的專業機構對物料做化學成分、易磨性、磨蝕性等試驗,根據物料的性質和保證的使用壽命選擇合適的材質以及進行恰當的外形和耐磨層厚度設計,以達到最佳的使用效果。即便是同一臺輥磨,在進行耐磨材質更換時,輥套和襯板的外形也應該根據耐磨材質的特點重新設計,對角度、圓角等進行調整,以更好地發揮耐磨材料的特性。

通常情況下,耐磨材料供應商的優勢在于對材料的研究以及將材料按照輥磨供應商的要求進行加工制造,而輥磨供應商的優勢在于根據自身輥磨的結構特點以及綜合考慮電耗、產量、成品細度和比表面積等因素,設計合理的輥套和襯板外形并不斷優化,兩者應該發揮各自的優勢,共同為客戶提供性價比更高的產品和服務。

作者:丁再珍1,張峰亮2

來源:《中材(天津)粉體技術裝備有限公司》1《大冶尖峰水泥有限公司》2

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號