技術(shù) | ф4.2m×13m水泥磨節(jié)能降耗措施

前言

某公司現(xiàn)有兩條熟料生產(chǎn)線和6臺(tái)水泥磨,年生產(chǎn)熟料240萬(wàn)t,年生產(chǎn)水泥450萬(wàn)t。其中兩臺(tái)ф4.2m×13m水泥磨(#1、#2水泥磨)配套ф160-140輥壓機(jī)雙圈流粉磨系統(tǒng)于2009年建成投產(chǎn)。投入運(yùn)行的前三年,兩臺(tái)磨機(jī)臺(tái)時(shí)產(chǎn)量一直偏低,電耗高。2012年3月開始,圍繞降低兩臺(tái)ф4.2m×13m水泥磨工序電耗進(jìn)行改造,經(jīng)過近3年的持續(xù)改善,水泥磨臺(tái)時(shí)產(chǎn)量有了較大幅度的提升,電耗下降明顯。

2009~2011年#1、#2水泥磨的生產(chǎn)數(shù)據(jù)見表1。

表1 2009~2011年生產(chǎn)P·O 42.5水泥時(shí)的生產(chǎn)數(shù)據(jù)

由表1可知,#1、#2水泥磨臺(tái)時(shí)產(chǎn)量偏低,設(shè)計(jì)產(chǎn)量180t/h,噸水泥電耗偏高,達(dá)38.87kWh/t,設(shè)計(jì)電耗34kWh/t。存在的主要問題如下:

(1)混合材水分大,物料易堵,嚴(yán)重影響磨機(jī)系統(tǒng)的產(chǎn)質(zhì)量。

(2)因受圈流磨工藝限制,水泥顆粒級(jí)配分布較窄,細(xì)度很低,但水泥比表面積低,熟料和礦渣強(qiáng)度不能有效發(fā)揮,造成熟料電耗高,臺(tái)時(shí)產(chǎn)量低;

(3)磨機(jī)主電機(jī)負(fù)荷高,接近額定電流;

(4)熟料質(zhì)量不穩(wěn)定,對(duì)磨機(jī)臺(tái)時(shí)產(chǎn)量影響大;

(5)供水供氣系統(tǒng)集中供應(yīng),當(dāng)磨機(jī)停機(jī)時(shí),由于各臺(tái)磨管網(wǎng)相連,水泵和空壓機(jī)需相同臺(tái)數(shù)運(yùn)行;

(6)混合材粒度大,不均勻,輥壓機(jī)電流波動(dòng)大,影響輥壓機(jī)擠壓效果。

針對(duì)以上問題,提出具體改進(jìn)措施如下:

(1)加強(qiáng)入磨物料的水分管理。主要混合材為石煤渣、石灰石、礦渣。使用的石膏為脫硫石膏,除石灰石外,其他混合材水分較大。P·O 42.5水泥入磨物料水分2.0%左右,入磨物料水分大,配料庫(kù)、稱重倉(cāng)和各下料溜子經(jīng)常堵料,嚴(yán)重影響水泥磨系統(tǒng)的臺(tái)時(shí)產(chǎn)量。將脫硫石膏與氟石膏以1:1的比例摻入,減少石膏水分。且石煤渣來(lái)源較復(fù)雜,主要有干渣、濕渣和虎霸熱爐渣三大類,其中濕渣占40%左右,濕渣水分15%左右,干渣和虎霸熱爐渣各占30%左右。由于三種物料進(jìn)場(chǎng)不均勻,指定專人對(duì)干熱、濕石煤渣進(jìn)行搭配攪拌使用,降低了入磨物料水分。通過以上措施入磨物料水分控制在1.0%以下。

(2)建立專職巡檢制度,加強(qiáng)磨機(jī)的檢修,提高設(shè)備的可靠性。每月專人對(duì)水泥磨故障停機(jī)次數(shù)及停機(jī)故障進(jìn)行統(tǒng)計(jì)分析,分析停機(jī)原因,采取措施,減少故障停機(jī)次數(shù)。通過將近3年的持續(xù)改善,磨機(jī)的運(yùn)行可靠性系數(shù)從2011年的86.58%提高到目前的98.5%,降低了系統(tǒng)電耗。

(3)加強(qiáng)輥壓機(jī)和磨機(jī)的精細(xì)化管理。重視對(duì)輥壓機(jī)系統(tǒng)的擠壓效果發(fā)揮,優(yōu)化中控操作,做好對(duì)輥壓機(jī)系統(tǒng)輥面、側(cè)擋板、斜插板等的改進(jìn)。加強(qiáng)磨內(nèi)工藝管理,定期清理隔倉(cāng)板、出口篦板,清理變形球和過小的球鍛,提高磨機(jī)粉磨效率。

(4)加強(qiáng)熟料質(zhì)量管理。優(yōu)化生料配方,考核燒成中控員熟料率值和熟料打磨時(shí)間,熟料質(zhì)量得到改善,熟料打磨時(shí)間由最初開始45min穩(wěn)定在目前的41~42min,大幅提高了水泥磨的臺(tái)時(shí)產(chǎn)量。

(5)對(duì)磨機(jī)的供水供氣系統(tǒng)進(jìn)行優(yōu)化改造。原有磨機(jī)#1、#2磨和#6磨由4臺(tái)22kW水泥泵集中供水,冬天開3臺(tái)水泵,夏天開2臺(tái)水泵。當(dāng)其中1臺(tái)磨停機(jī)時(shí),由于各臺(tái)磨管網(wǎng)相連,水泵仍需相同臺(tái)數(shù)運(yùn)行。因此為#1、#2磨選粉機(jī)新增兩臺(tái)小水泵,分開單獨(dú)供水,且#1、#2磨供水管道分開,分磨供水,水泵跟隨磨機(jī)開停機(jī)。原有磨機(jī)全部由1個(gè)空壓機(jī)站供氣,存在管道長(zhǎng),壓力損失大,加載率低,單位供氣電耗高等問題。優(yōu)化改造內(nèi)容如下:

①混合材破碎系統(tǒng)單獨(dú)安裝一臺(tái)3m/min變頻空壓機(jī)。

②加強(qiáng)管理,減少管道、電磁閥漏氣點(diǎn)和空氣吹灰點(diǎn)。

③磨機(jī)儲(chǔ)氣罐安裝電動(dòng)閥門,隨磨機(jī)開停。

改造后,磨機(jī)供水供氣電耗顯著下降,改造前后的水氣用電對(duì)比見表2。

表2 磨機(jī)噸水泥供水供氣改造前后對(duì)比(kWh/t)

(6)定期檢測(cè)主電機(jī)的負(fù)荷,降低主電機(jī)負(fù)荷。每月對(duì)主電機(jī)的負(fù)荷進(jìn)行檢測(cè),根據(jù)主機(jī)負(fù)荷和產(chǎn)量情況,保持合理的鋼球裝載量。在不降低產(chǎn)量的同時(shí),降低主電機(jī)負(fù)荷,降低電耗,同時(shí)鋼球耗也大幅降低。磨機(jī)鋼球裝載量由2012年的220t下降到200t,磨機(jī)主電機(jī)負(fù)荷由2012年的3150kW下降到2950kW,鋼球耗由每噸35kg/t下降到20kg/t。

(7)對(duì)難磨礦渣分別粉磨,降低入磨水分,改善水泥顆粒級(jí)配,充分發(fā)揮礦粉活性。利用原1000t/d熟料生產(chǎn)線生料制備系統(tǒng),原有生料均化庫(kù)、原料配料站、進(jìn)料皮帶系統(tǒng)。將原先HRM2200A生料立磨改造成HRM2200S礦渣立式磨,主要改造了分離器、減少風(fēng)環(huán)面積,提高風(fēng)環(huán)風(fēng)速,增加擋料環(huán)高度,新上高濃度氣箱脈沖收塵器,尾排風(fēng)機(jī),新增礦渣烘干熱風(fēng)爐,改造原有的原煤破碎系統(tǒng),原有生料均化庫(kù)改為礦粉成品庫(kù)。新設(shè)氣力輸送倉(cāng)式泵,用以將礦粉輸送至礦粉配料庫(kù)(利用原有),在礦粉配料庫(kù)底新增兩臺(tái)礦粉計(jì)量設(shè)備,將出庫(kù)礦粉與出磨水泥按設(shè)定的比例混合,形成水泥產(chǎn)品,由長(zhǎng)距離斜槽輸送人水泥成品庫(kù)。

礦粉磨投入運(yùn)行后,磨內(nèi)停摻礦渣,礦粉實(shí)現(xiàn)全部外摻,水泥磨臺(tái)時(shí)產(chǎn)量較改造前提高10%左右,噸水泥綜合電耗下降2kWh/t左右,P·O 42.5水泥改造前后數(shù)據(jù)對(duì)比見表3。

表3 改造前后數(shù)據(jù)對(duì)比

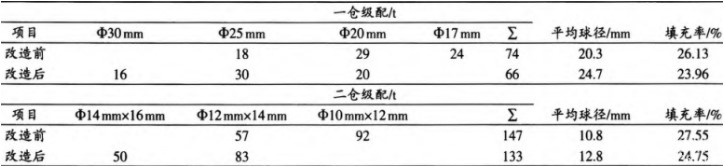

(8)摻加礦粉后,調(diào)整磨內(nèi)隔倉(cāng)板、出口篦板,調(diào)整鋼球級(jí)配,提高磨內(nèi)物料流速。摻加礦粉后,水泥顆粒級(jí)配得到改善,水泥產(chǎn)量提高,磨機(jī)內(nèi)部流速偏慢,隔倉(cāng)板、出口篦板出料不暢。為此將隔倉(cāng)板中心圈篦縫和出口篦板篦縫的尺寸由4mm改為6mm,將隔倉(cāng)板外三圈的盲板改為有篦縫的,揚(yáng)料板加寬2mm,增加隔倉(cāng)板的過料能力。為加快磨內(nèi)物料流速,調(diào)整磨機(jī)級(jí)配,見表4。

表4 磨機(jī)級(jí)配調(diào)整情況

頭倉(cāng)增加ф30mm球,取消ф17mm球,平均球徑由20.3mm增加到24.7mm;二倉(cāng)增加ф14mm×16mm鋼鍛,取消ф10mm×12mm鋼鍛,平均球徑由10.8mm增加到12.8mm,同時(shí)為增加二倉(cāng)研磨能力,在二倉(cāng)增加了5排活化襯板。經(jīng)過調(diào)整后,磨機(jī)臺(tái)時(shí)產(chǎn)量提高約6t/h。

(9)降低入輥壓機(jī)石煤渣和石灰石的粒度,減少輥壓機(jī)振動(dòng),提高輥壓機(jī)擠壓效果。石煤渣堆棚原在廠區(qū)外,進(jìn)廠的石煤渣過磅后卸人堆棚進(jìn)行預(yù)搭配貯存,搭配好的石煤渣以汽車短駁到廠區(qū)顎式破碎機(jī)進(jìn)行破碎輸送入配料庫(kù)貯存,石煤渣短駁輸送揚(yáng)塵大,顎式破碎機(jī)破碎好的顆粒較大,輥壓機(jī)運(yùn)行不穩(wěn),電流波動(dòng)大。2014年10月在廠區(qū)新建堆棚和篩分加錘破系統(tǒng),降低入輥壓機(jī)石煤渣和石灰石的粒度,減少輥壓機(jī)振動(dòng),提高了輥壓機(jī)擠壓效果。改造后,輥壓機(jī)做功電流目前穩(wěn)定在額定電流的60%~70%左右,大大提高了輥壓機(jī)的做功效率。

經(jīng)過近3年持續(xù)優(yōu)化改善,公司兩臺(tái)ф4.2m×13m水泥磨改造前后的主要技術(shù)指標(biāo)對(duì)比見表5,水泥磨臺(tái)時(shí)產(chǎn)量提高60t/h左右,生產(chǎn)P·O 42.5水泥工序電耗下降9kWh/t左右,取得了很好的經(jīng)濟(jì)效益。

表5 改造前后生產(chǎn)P·O 42.5水泥技術(shù)指標(biāo)

作者:周春榮,毛日存

來(lái)源:《江山南方水泥有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)