技術 | 緩凝熟料的生產實驗

前言

道路水泥混凝土施工時間較長,要求有較長的水泥初凝時間,以滿足施工對混凝土流動性的要求。某公司螢石尾礦成分含有15%~20%的氟化鈣以及SiO₂、CaO等成分,在水泥原料中加入一定比例的螢石尾礦煅燒后,有效延長了熟料的凝結時間,熟料初凝時間由原來的85~95min延長到205~304min,終凝時間由原來的130~150min延長到267~387min,保證了道路施工對水泥凝結時間的要求。本文主要介紹緩凝熟料生產試驗的準備、實施情況。

確定原材料情況及配料方案,研究螢石尾礦的主要作用和影響,做好試驗后的調整預案。

本次試驗用螢石尾礦礦體脈石主要為石灰巖,其尾礦成分以CaO、CaF₂、SiO₂為主。螢石尾礦可促進碳酸鹽的分解,加速堿性長石、云母的分解過程,加強堿的氧化物的揮發,促進結晶氧化硅(石英、燧石)的Si-O鍵斷裂。試驗表明,在高溫范圍內,加入CaF₂可使熟料液相出現的溫度降低,可降低熟料燒成溫度。生料中摻入螢石尾礦能延長熟料凝結時間的主要原因是,氟化鈣中的氟離子與熟料水化產生的氫氧化鈣反應生成難溶性的氟鹽,附著在熟料顆粒表面,延緩了熟料的水化速率,導致熟料凝結時間延長。

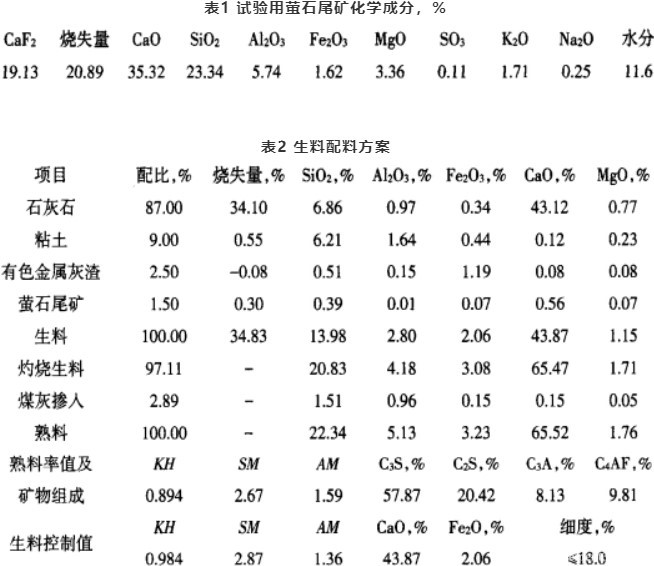

試驗用螢石尾礦質量情況及生料配料方案見表1、表2。螢石加入配比暫定為1.5%,視后續數據和煅燒情況調整。正常情況下,穩定生產5d后將螢石尾礦配比上調0.5%。

通過計量秤在生料配料中加入1.5%~4.0%的螢石尾礦粉;利用現有停用的小鐵倉與配料秤,優化計量設備,保持其準確性;增加檢測設備,檢驗進廠物料化學成分和CaF₂含量,每日至少檢測一次生料、熟料中氟離子含量。

從2018年7月開始,螢石尾礦初始加入比例為1.5%,根據物料情況加至4.0%,并視凝結時間逐步調整控制熟料中的氟離子(F﹣)含量。

生料、熟料成分匯總見表3。使用螢石尾礦前后的熟料質量對比情況見表4。

(1)熟料的初凝和終凝時間延長。隨著螢石尾礦摻量的增加,熟料的凝結時間也隨之延長,實現了緩凝熟料的生產,在實際生產過程中螢石尾礦的摻量在2.0%~3.0%,熟料氟離子控制在0.19%~0.28%,熟料初凝時間控制在205~304min,終凝時間控制在267~387min比較合適。

(2)熟料燒成溫度降低,熟料易燒性得到改善,熟料強度沒有顯著變化。

(3)生產過程中要保持螢石尾礦摻入量合適且穩定,要控制好熟料中氟的含量。螢石尾礦摻入量過多,熟料凝結時間會過長,摻入量過少,則達不到生產緩凝熟料的目的。

(4)從試驗過程來看,當螢石尾礦摻量為3.5%、熟料氟離子在0.326%以內,同時適當減少頭煤用量,適當降低窯尾溫度≯1050℃時,對窯的煅燒無影響。但當螢石尾礦的摻量在4.0%、熟料氟離子在0.373%時,窯內則出現了結后圈現象(后圈厚度約350mm,長度約1200mm),窯尾煙室有輕度的結皮。

在生產緩凝熟料過程中,摻入螢石尾礦可以改善生料的易燒性,穩定生產緩凝熟料,優化水泥性能,滿足特殊工程對緩凝水泥性能的要求,保證混凝土的質量,同時,螢石尾礦的有效利用,有利于環境保護。

作者:孫詩華1,樓美善2,邢愚2,樓凱翔3

來源:《1金華職業技術學院;2浙江虎鷹水泥有限公司;3字節跳動科技有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號