技術 | 某水泥生產企業工藝流程節能改造措施分析 原創

某水泥有限公司采用新型干法水泥生產工藝,工序主要包括生料磨制、熟料煅燒和水泥粉磨三個階段。消耗的能源主要是煤、電以及少量的柴油。

1.1 原料破碎輸送與儲存

石灰石破碎設在礦山,礦區位于邵陽縣古洲鎮岳弄村和楊柏村。配置一臺單段錘式破碎機 LPC1020R22-1,最大進料粒度≤1500×1000×1000mm、出料粒度≤75mm 占 90%,最大 100mm,生產能力 800t/h。破碎后的碎石由皮帶機直接輸送至廠區石灰石預均化堆場內均化儲存。砂巖運輸進場后可堆存于輔助原料堆棚內儲存,或者直接由砂巖破碎機經破碎后由皮帶機送至輔助原料預均化堆場內儲存均化。汽車運輸進廠的硫酸渣卸至輔助原料堆棚內儲存,粉煤灰輸送入庫,庫底設置轉子秤,按設定的配比送至出磨生料的斜槽內混合均勻用斗式提升機送入均化庫內。礦山生產工藝流程詳見圖1。本部分主要消耗電力,主要的耗能設備有潛孔鉆機、破碎機、挖掘機等。

圖1 礦山生產工藝流程

1.2 原料粉磨

原料配料站設石灰石倉、砂巖倉、硫酸渣倉及備用料四個配料倉。另設一座粉煤灰庫。原料磨采用一臺輥式立磨 MLS4531A, 磨輥規格為 Ф3150×1100。烘干熱源來自經高溫風機引入的窯尾預熱器廢氣,輥式立磨的粉磨能力為 430t/h,出磨水分≤0.5%。原料粉磨與廢氣處理采用三風機系統,采用窯尾袋式收塵器 LPM4A-120,總處理風量:8900m3/h,進口含塵濃度≤200g/Nm3,出口粉塵排放濃度≤30mg/Nm3 ,并配置在開窯停磨運行狀態下。原料粉磨階段的能耗主要集中于粉磨設備,目前生料粉磨設備中電耗降低、粉塵收集一直是改善的重點。熟料制備包括窯尾預熱分解,回轉窯煅燒和窯頭熟料冷卻、排出、入庫等幾個工序。該過程消耗大量的煤和電。

1.3 熟料煅燒與冷卻系統

某水泥有限公司采用Φ4.8×72m規格的回轉窯,窯尾配套帶在線雙噴騰式分解爐的雙系列五級旋風預熱器,生料從最上一級旋風筒進入預熱器,生料自上而下與自下而上的預熱器內的熱氣體在懸浮狀態下進行熱交換,至四級旋風筒后進入分解爐,在爐內進一步熱交換,大部分碳酸鹽分解后,再進入五級旋風筒內進行氣固分離,然后經窯尾煙室進入回轉窯。窯頭采用高效推動篦式冷卻機KC-1077,規格:4×35m,篦床有效面積132.4m2。冷卻機的廢氣處理采用靜電除塵,其粉塵排放濃度≤50mg/m3。入窯系統的物料經過回轉窯過渡帶和燒成帶進行高溫煅燒,發生固液相反應,形成高溫熟料,出窯高溫熟料經篦式冷卻機冷卻。冷卻機的廢氣采用靜電收灰器。此外當余熱發電系統運行時,從冷卻機中部抽取的廢氣先經窯頭鍋爐后,再經靜電收塵器入排風機。出窯熟料冷卻破碎后,由槽式輸送機送入一個直徑為Φ45m,儲量為5000t的熟料庫,然后經庫底扇形閥卸出的熟料由皮帶機分別輸送至水泥配料站或汽車散裝站。散裝外運熟料分別通過設在各倉底的無塵散裝頭直接裝車。

某水泥有限公司購入的能源主要有無煙煤、煙煤、電,其中無煙煤147613.66t、煙煤 70570.82t、電 11668.23 萬 kWh。煤主要是煅燒用的無煙煤和煙煤,全部為外購。電主要是用于整個工藝流程中的電力設備運轉,為各種介質提供動力。電主要為外購,小部分為余熱回收利用發電。柴油主要用于水泥生產線啟動點火。

某水泥有限公司下設有生料制備、煤粉磨、熟料燒成、水泥粉磨制成、水泥包裝等生產工段,主要用能工段為生料制備、煤粉磨、熟料燒成與水泥粉磨制成。主要用能種類是電、煙煤和無煙煤,購入貯存過程中與輸送過程中煙煤和無煙煤的損失也應視為用能環節消耗能源,因而某水泥有限公司在年內共耗電 15503.59 萬 kWh,消耗煙煤 68372.51t,消耗無煙煤 144461.89t,各種能源按當量值折標準煤 189979.27t。

某水泥有限公司生料制備總量為 208.35 萬噸,生料制備工段耗能以耗電能為主,主要是石灰石等原料的破碎、立磨耗電,破碎耗電量約為 224.58萬 kWh,原料立磨耗電量約為 3617.01 萬 kWh,生料制備總耗電 3841.59 萬kWh,用電量占總用電量的24.78%,耗電能按當量值折標準煤為 4721.31t,用能量占總用能量(按當量值計)的 2.5%。因此可計算得:原料破碎單位電耗為 1.08kWh/t,原料粉磨單位電耗為 17.4 kWh/t。

某水泥有限公司煤的粉磨量為 212834.4t,煤的粉磨耗電總量為 817.79萬kWh,用電量占總用電量的 5.3%,耗電能按當量值折標準煤為 1005.06t,用能量占總用能量(按當量值計)的 0.53%。因此可計算得:煤粉制備單位電耗為 24.19 kWh/t。

某水泥有限公司 2012 年熟料燒成量為 146.55 萬噸,熟料燒成系統(回轉窯系統)耗電總量為 3924.14 萬 kWh,用電量占總用電量的 25.3%,耗電能按當量值折標準煤為 4822.77t,用能量占總用能量(按當量值計)的2.54%。因此可計算得:熟料燒成單位電耗為 26.93kWh/t。

某水泥有限公司年生產 P.C32.5 水泥 101.36 萬噸,粉磨 P.C32.5 水泥耗電總量為 3300.61 萬 kWh,生產 P.O42.5 水泥 58.20 萬噸,粉磨 P.O42.5 水泥耗電總量為 2118.4 萬 kWh,生產 P.O52.5 水泥 2.93 萬噸,粉磨 P.O52.5水泥耗電總量為 125.51 萬 kWh,水泥粉磨耗電總量為 5544.52 萬 kWh,占總用電量的 35.76%,耗電能按當量值折標準煤為 6814.22t,用能量占總用能量(按當量值計)的 3.59%。因此可計算得:P.C32.5 水泥粉磨單位電耗為 32.6 kWh/t,P.O42.5 水泥粉磨單位電耗為 34.1 kWh/t,P.O52.5 水泥粉磨單位電耗為 38.5kWh/t。

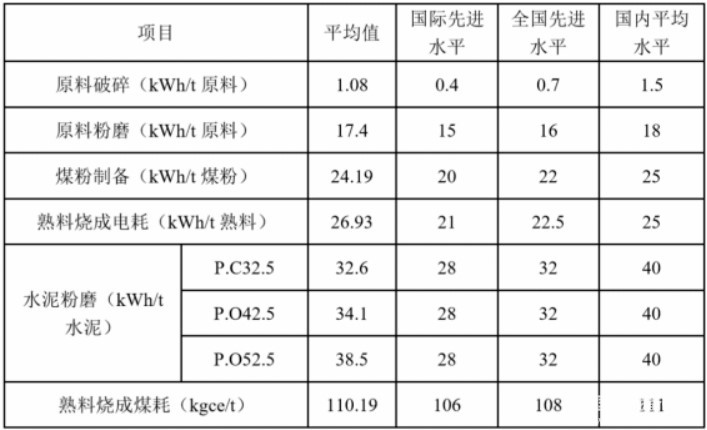

某水泥有限公司 2012 年熟料燒成量為 146.55 萬噸,生料在回轉窯系統中焙燒成熟料共消耗煙煤 68372.51t,消耗無煙煤 144461.89t,耗煤量按當量值折標煤為 170670.21t,用能量占總用能量(按當量值計)的 89.84%。因此可計算得:熟料綜合煤耗為 110.19kgce/t。綜合上述各環節的能源消耗水平,某水泥有限公司水泥生產線主要用能環節能耗指標如表1所示。

表1 某水泥有限公司水泥生產線主要用能環節能耗指標

從上表可以看出,該公司原料破碎、粉磨與煤粉制備單位產品電耗均優于國內平均水平,但與國內先進水平和國際先進水平相比,還存在差距,可進一步挖掘節能潛力;熟料燒成平均電耗均高于國內同類水泥企業平均水平,與國內先進水平和國際先進水平相比,還存在較大差距,可挖掘節能潛力較大。對于水泥粉磨,P.C32.5 水泥平均電耗為 32.6kWh/t,接近國內先進水平,可挖節能潛力不是很大;但 P.O42.5 水泥平均電耗為 34.1 kWh/t,與國內先進水平存在一定差距,和國際先進水平還存在較大差距,可進一步挖掘節能潛力;P.O52.5 水泥平均電耗為 38.5 kWh/t,優于國內同類水泥企業平均水平,但與國內先進水平和國際先進水平存在很大差距,可挖掘節能潛力較大。該公司熟料燒成平均煤耗為 110.19kgce/t,優于國內平均水平,但與國內先進水平和國際先進水平相比,還存在較大差距,節能潛力較大。

回轉窯系統包括冷卻機、回轉窯、分解爐和預熱器,這些設備是水泥生產中的關鍵設備,產品產量的高低、質量的好壞主要取決于這些設備的性能。又由于生料在回轉窯內煅燒時需要消耗大量的熱量(回轉窯系統耗能量約占整個水泥生產耗能量的 90%)。因此,水泥產品的能耗高低也主要取決于回轉窯系統運行的正常與否;原料立磨系統與水泥粉磨系統是是水泥生產主要耗電環節,這兩個系統耗電量約占總用電量的 60%,原料立磨系統包括烘干機、立式輥磨機與選粉機等主要設備,水泥粉磨系統包括水泥磨與選粉機等主要設備,原料立磨的質量對熟料的燒成質量和能耗影響很大,這兩個系統設備性能、是否正常運行、是否屬國家規定淘汰的高能耗機電產品、企業用能設 備管理情況對能耗影響很大。

綜上考慮,此次選擇了水泥生產線中的回轉窯系統、水泥原料立磨系統與水泥磨系統作為重點耗能設備進行了運行效率的監測。通過運行效率的檢測可以找出生產中的薄弱環節,從而為實現優質、高產、低能耗提出有效的技術改進措施。依據水泥回轉窯系統能效測試報告我們可以得知:熱效率偏低,回轉窯系統表面溫度偏高,造成的散熱損失嚴重,占總的熱量支出的7.29%,對系統熱效率影響較大。其中,回轉窯表面散熱損失占總的散熱損失的 47.87%,因此應選擇適宜的耐火材料和保溫材料,降低窯體表面散熱損失,則可提高回轉窯的熱效率。在監測期間,立磨系統運轉率只有 53.21%,這和立磨系統全年運轉率相當,運轉率偏低;運行效率只有 89.77%;立磨單位產品能耗為 17.4kWh/t,比 18 kWh/t 的全國平均水平略低,而離 16kWh/t國內的先進水平存在一定的差距,仍需繼續挖掘節能潛力;原料的烘干采用發電系統的鍋爐余氣進行烘干,原料烘干的余熱利用率只有 32.81%,余熱利用率偏低。因此通過加強運行管理和連續生產,對于降低原料立磨單位產品能耗有著重要作用。

水泥粉磨系統有兩臺水泥粉磨機,1#水泥粉磨機粉磨 P.C32.5 水泥,在監測期內,運轉率只有了 55.64%,和全年運轉率相當,運轉效率 96.8%,運轉效率高,P.C32.5 水泥粉磨單位產品電耗為 32.64kWh/t,接近國內先進水平;2#水泥粉磨機粉磨 P.O42.5 水泥,在監測期內,運轉率只有 45.86%,和全年運轉率相當,運轉效率 79.76%,運轉效率偏低,P.O42.5 水泥粉磨單位產品電耗為 34.1kWh/t,優于國內平均水平,還需要繼續挖掘節能潛力,由于兩臺水泥粉磨機運轉率都處于一個比較低的水平,建議采用連續化作業生產,以達到節能目的。

4.1 加強生料配料控制管理,優化配料方案

從原材料進廠抓起,保證工序和各環節的質量控制,提高生料配料的可預見性,優化煤、料的配合,減少生料率值得調整與煤灰變化之間的滯后性。同時進行質量指標和配料方案的制定和修改,嚴格遵循預分解爐的客觀規律,此項技術預計可節約煤 0.1%,既可節能量折標煤 212.83t,可年節約購煤費用約為 15.1 萬元。此項措施預計要投資 20 萬元,預計回收期為 16 個月。

4.2 加強設備管理

加強對設備的巡檢管理及潤滑管理,堅持預防為主、維修為輔的原則,采取動態維修的設備維護維修模式,及時發現和排除設備故障隱患。確保設備經常處于良好的技術狀態;配置必要的檢測儀器,對重點用能設備進行能源利用效率的實際監控,并與同類型的機臺設備先進的能耗指標進行對比,以便查找是設備管理的問題還是設備自身工藝參數的控制問題,挖掘節能潛力。

微信公眾號:備件網(關注查詢更多資訊)

浙公網安備

33010802003693號

浙公網安備

33010802003693號