技術 | 石膏在水泥配料中的例案分析

引言

眾所周知,石膏是水泥生產的必要組分之一,在水泥中主要起調節凝結時間的作用,也就是做緩凝劑使用。在GB175《通用硅酸鹽水泥》技術要求7.1條款中明確要求:“普通硅酸鹽水泥、復合硅酸鹽水泥、粉煤灰硅酸鹽水泥三氧化硫(質量分數)≤3.5%。”這就意味著在水泥的質量控制中三氧化硫可以在0~3.5%區間內自由調節,那么,如何科學的確定水泥三氧化硫控制的目標值,就成為了眾多職業學院水泥實驗室優化配料的重要的研究課題之一。同時如何正確,嚴謹科學的選用石膏更是重中之重。

眾多的理論學術研究表明;在水泥熟料的四種礦物組成中鋁酸三鈣的水化速度最快。為了保證水泥具有良好的施工性能(凝結時間適宜),就需要通過添加一種緩凝劑來消減和抑制鋁酸三鈣水化快帶來的弊端。石膏就是利用其主要成分硫酸鈣與鋁酸三鈣快速溶減并反應生成鈣礬石,包裹在鋁酸三鈣的表面進而抑制其進一步水化,從而延長水化過程,保證水泥具有適宜的凝結時間。

因此,眾多的實驗室主要是根據水泥凝結時間的長短來確定三氧化硫的控制目標值。而往往忽略了三氧化硫在水泥中的一些其它隱形的一些其它作用。經筆者多年的教學經驗和實驗驗證,三氧化硫在水泥中的主要作用有以下三個方面,愿與廣大水泥同行探討并商酌。

1.調節水泥凝結時間,保證水泥的工作性能;

2.提高水泥的機械強度;

3.改善水泥的性能,如和易性(流動性、保水性、粘聚性)、抗侵蝕性等,提高與外加劑的適應性。

筆者認為,水泥三氧化硫的調整除凝結時間外應同步考慮以下諸多因素:如熟料中鋁酸三鈣的含量;熟料堿含量;水泥的細度;混合材的摻加量與種類等。一般情況下,水泥的細度控制越細,熟料中鋁酸三鈣含量越高、堿含量越高時水泥的三氧化硫控制值相應提高。反之,隨著混合材摻加量的增大,石膏摻量應適當減小。具體在綜合考慮上述因素外,三氧化硫的控制值應通過多組正交試驗獲得數據,建立石膏摻加量曲線,并組織大磨工業試驗進行驗證,逐步微調,以達到最佳的控制指標。

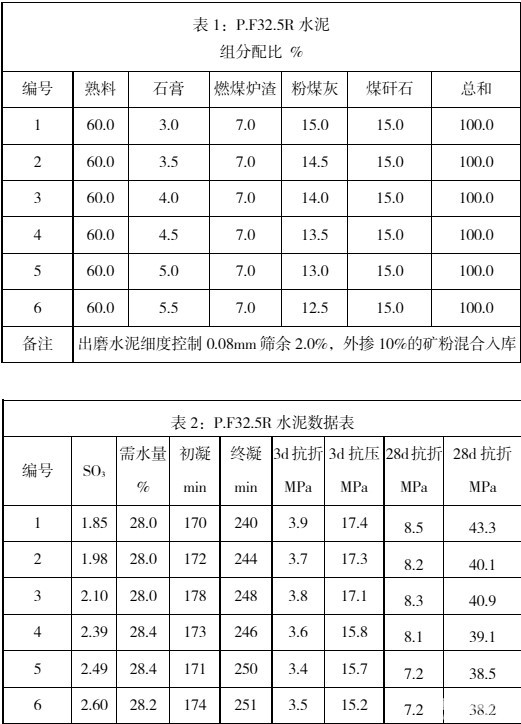

具體以某水泥廠三氧化硫控制指標及其配料優化的試驗數據為例進行說明。其水泥生產主要原料為熟料(C₃A<8.0%)、石膏、粉煤灰、煤矸石、燃煤爐渣、95礦渣粉外摻。

從上表1~2可以看出:隨著石膏摻加量的增加,水泥三氧化硫含量遞增1.8→2.6%,但水泥的凝結時間相對變化不大(初凝170min、終凝240min),當三氧化硫含量大于2.0%時水泥強度下降顯著。以此建立石膏曲線,確定三氧化硫最佳控制值應為1.9±0.1%為宜。

從上表3~4可以看出:隨著石膏摻加量的增加,水泥三氧化硫含量遞增1.9→2.8%,但水泥的凝結時間相對變化不大(初凝125min、終凝189min).當三氧化硫含量大于2.3%時水泥強度呈正比例增長趨勢。同時,水泥的標準稠度用水量相對下降。以此建立石膏曲線,確定三氧化硫的最佳控制值應為2.7±0.1%為宜。

但這僅僅是實驗室數據,僅僅是一個通過實驗得出的一個水泥三氧化硫的控制目標值。具體在水泥實際生產中各種情況千變萬化,錯綜復雜。仍需嚴格水泥各工序控制環節,力求控制精準,水泥質量穩定,性能優良。筆者曾分析過多起因水泥凝結時間異常而引發的水泥質量事故。但仔細推敲,其原因又各不相同。具體分為以下幾種情況:

1)2018年山西某水泥公司因生產的P.O42.5水泥在混凝土攪拌過程中發生緩凝現象,導致混凝土在施工過程中無法正常施工,拆模時間大大延長。施工工期延長,減水劑增加,施工損失很大。對此我們對施工現場及生產企業進行過調研分析。

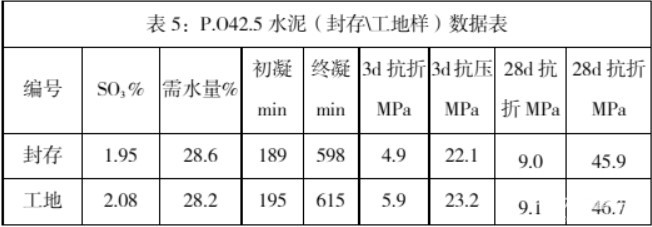

首先,我們對施工現場的水泥進行了多點抽樣,同時對水泥企業的封存試樣進行了對比檢驗驗證。從實驗結果來看:施工方水泥樣品三氧化硫為1.95%;而水泥生產企業封存樣品的檢驗結果為2.08%。由此可見兩組數據符合不同實驗室檢驗試驗誤差范圍的標準要求(±0.20),而且該檢驗結果也符合該企業既定的水泥三氧化硫目標控制值2.0%。整體三氧化硫控制指標科學合理(符合GB175《通用硅酸鹽水泥》技術要求7.1條款中明確要求:“普通硅酸鹽水泥、復合硅酸鹽水泥、粉煤灰硅酸鹽水泥三氧化硫(質量分數)≤3.5%。”的技術要求)

這一方面說明樣品的代表性很好;另一方面也有效的排除了石膏摻加量異常、石膏計量秤運行失控、計量失真等因素的干擾。也就是說水泥企業生產過程質量控制的環節本身沒有問題。

其次:我們對該批次的水泥進行了全部的物理檢驗,具體檢驗試驗結果見表5。從數據可以看出:該批次的水泥實際凝結時間明顯延長。尤其是水泥的終凝時間長達10小時。這就超出了國標GB175《通用硅酸鹽水泥》技術要求:終凝時間不得大于10小時的技術標準。這就也就意味著這批水泥屬于不合格水泥。

從水泥生產企業獲悉:近期公司為了降本增效,同時也為了幫助地方企業消化積壓多年的工業廢渣,故而使用了氟石膏。但該石膏是一個批次進廠,而且也嚴格按照質量控制流程進行了取樣檢驗,其三氧化硫含量為39.6%;而且在生產前期的小磨試驗和大磨工業試驗均未發現水泥凝結時間異常現象。故而這次“水泥終凝時間超標”屬于突發意外事故。企業實驗室及其質量管理人員也沒有預見,事后經過排查也未發現問題。帶著百思不得其解的疑惑,我院校實驗室水泥研究課題的老師們深入企業和現場進行了實地調研。

最后,我們發現該企業自生產以來一直未發生過此類事件,直到使用氟石膏。于是我們重點排查石膏對凝結時間的影響。

經對方查證,我們一致認為:由于氟石膏中的成分較為復雜,對水泥凝結時間的決定因素不單單是三氧化硫,而且含有一些諸如氟離子等對水泥的凝結時間會產生很大的影響。據資料顯示:在水泥水化過程中由于氫氧化鈣與氟離子發生化學反應生成難溶性的氟鹽附著在水泥水化層的表面,導致水泥內部顆粒無法繼續水化,因而使水泥的凝結時間延長。

于是我們對該批次水泥進行了氟離子檢驗,發現其含量到達1.5%。這就進而驗證了我們的推理。

由此可見:工業石膏中的微量組分和雜質離子存在一些不確定性(時高時低,時有時無),故我們在使用過程中一定要嚴格對待,高度重視。石膏進廠后必須進行化學全分析檢驗,根據總和的結果進一步決定是否需要進行微量組分的檢驗。如化學分析各成分的總和偏低(一般小于99%)時就必須進行微量組分檢驗,以便進一步確認其有害組分的含量,進一步提出預防措施,避免出現類似的質量事故和損失。

通過采取以上多組正交試驗,可以獲得科學的水泥三氧化硫控制目標值,在保證水泥良好工作性能的基礎上獲得較高強度,有效的降低熟料用量,這對于企業節能降耗、提質降本等意義重大。

同時通過一些水泥企業的案例進行分析,可以舉一反三,提出一些預防性的措施。

因此,實驗室應該根據原料的變化通過大量的試驗,積累數據,不斷的優化水泥配料方案。不僅僅局限于原料的種類,更要關注其微量雜質組分對質量和性能的影響。

作者:李文宇

來源:《山西職業技術學院》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號