技術(shù) | 高耐用低阻力除塵濾袋在水泥生產(chǎn)線的應(yīng)用 原創(chuàng)

引言

近年來國內(nèi)經(jīng)濟高速增長,然而,經(jīng)濟高速增長的背后,環(huán)境問題日益突出,給人們正常生活帶來了諸多不良影響。環(huán)境治理已經(jīng)成為國家發(fā)展的重要目標(biāo)。以水泥行業(yè)為例,水泥生產(chǎn)線窯尾粉塵排放指標(biāo)(標(biāo)況下,以下同)從100mg/m3降到50mg/m3再降到30mg/m3,到現(xiàn)今執(zhí)行的國家標(biāo)準(zhǔn)20mg/m3。而很多地方如江蘇、山東等地已經(jīng)制定了更加嚴(yán)格的排放標(biāo)準(zhǔn),為10mg/m3。愈發(fā)嚴(yán)格的排放指標(biāo),將是大勢所趨。很多水泥企業(yè)、環(huán)保設(shè)備企業(yè)都在不斷加大技術(shù)研發(fā)力度,希望能夠達到超低排放,同時能夠降低水泥企業(yè)的總運營成本。作為袋式收塵系統(tǒng)的核心設(shè)備,濾袋的選擇,就顯得十分重要,如本案例所選用的GORE®高耐用、低阻力濾袋,既可以降低粉塵排放指標(biāo),同時,還可以使收塵系統(tǒng)運行壓差更低,降低風(fēng)機能耗,有效降低了總運營成本。

河北某水泥廠5500t/d熟料生產(chǎn)線窯尾袋式收塵系統(tǒng)于2017年更換全新Nomex濾袋,到2020年,由于袋式收塵系統(tǒng)運行時間較長,存在一些問題,具體如下:

(1)粉塵排放指標(biāo)波動較大,最大排放量(標(biāo)況下)達13.4mg/m3。

(2)系統(tǒng)阻力高,收塵器進、出風(fēng)口壓差高達1100Pa,尾排風(fēng)機電耗偏高。

(3)收塵器內(nèi)部部件銹蝕嚴(yán)重,系統(tǒng)存在漏風(fēng)情況。

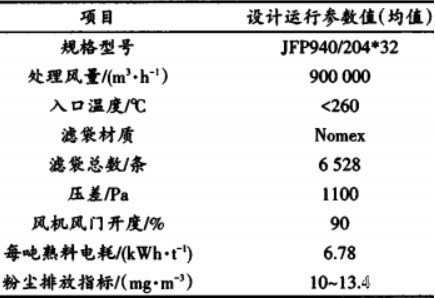

窯尾袋式收塵器的設(shè)計運行參數(shù)見表1。

表1 窯尾袋式除塵器的設(shè)計運行參數(shù)

經(jīng)過水泥生產(chǎn)現(xiàn)場考察,用儀器、儀表對收塵系統(tǒng)相關(guān)參數(shù)進行測試,找出了上述問題的原因所在:

(1)原收塵系統(tǒng)所用濾袋為Nomex氈料非覆膜濾袋,該類型濾袋表面粗糙、纖維孔隙大,主要依靠“粉餅”進行氣體過濾,粉塵穿透現(xiàn)象嚴(yán)重,過濾效果差,難以達到理想的排放值。隨著運行時間的增加,顆粒物粉塵進入濾料內(nèi)部不斷增多,導(dǎo)致清灰壓力持續(xù)上升且無法恢復(fù),造成清灰壓力越來越高,次數(shù)越來越頻繁,收塵袋自身阻力也不斷升高,收塵系統(tǒng)隨著收塵袋阻力的升高,也逐漸增加。

(2)收塵器殼體銹蝕嚴(yán)重,系統(tǒng)存在一定程度的漏風(fēng)情況,導(dǎo)致尾排風(fēng)機所做無用功增加。

上述問題已經(jīng)嚴(yán)重影響水泥生產(chǎn)線的正常生產(chǎn),故決定對該袋式收塵系統(tǒng)進行改造,方案如下:

(1)濾袋全部更換為戈爾公司的GORE®高耐用低阻力覆膜濾袋,該產(chǎn)品能夠有效實現(xiàn)甚至超越10mg/m3的低排放標(biāo)準(zhǔn)。與傳統(tǒng)濾袋相比,該類型濾袋依靠表面覆膜實現(xiàn)過濾。表面覆膜孔隙致密,過濾精度高,無需粉餅層就能實現(xiàn)低排放,而薄膜表面光滑,清灰性能好,清灰壓力低,次數(shù)少,同時,工作壓差更低,而且始終穩(wěn)定,能夠降低風(fēng)機的能耗,濾袋的使用壽命也得以延長。

(2)對收塵器殼體進行改造。由于花板以上的殼體銹蝕嚴(yán)重,將該部位殼體做除銹和防腐處理,同時,對殼體開焊、漏風(fēng)部位進行補焊,避免系統(tǒng)漏風(fēng)。

(3)袋籠全部更換為鍍有機硅的袋籠,避免在運行過程中出現(xiàn)銹蝕,磨損濾袋。

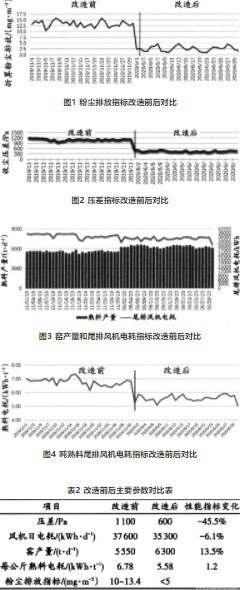

完成上述改造后,經(jīng)過2個月的連續(xù)穩(wěn)定運行,系袋式收塵統(tǒng)各項指標(biāo)均出現(xiàn)了明顯的積極變化。

(1)由于使用了GORE®高耐用低阻力濾袋,同時對收塵器本體結(jié)構(gòu)進行了除銹防腐及漏風(fēng)處理,整個袋式收塵系統(tǒng)的阻力大幅下降,進、出風(fēng)口壓差僅為600Pa,極大釋放了尾排風(fēng)機的拉風(fēng)能力。

(2)粉塵排放指標(biāo)比較平穩(wěn),排放量能夠穩(wěn)定在5mg/m3以內(nèi)。

(3)由于收塵器進、出風(fēng)口壓差降幅較大,使得尾排風(fēng)機運行電耗降低。

(4)由于袋式收塵系統(tǒng)阻力降幅較大,尾排風(fēng)機拉風(fēng)能力相應(yīng)提高,給水泥燒成系統(tǒng)的提產(chǎn)創(chuàng)造了空間,整條生產(chǎn)線的產(chǎn)量也有了一定幅度的提高。

袋式收塵系統(tǒng)各項性能指標(biāo)改造前后變化見圖1~4和表2。

該5500t/d水泥熟料生產(chǎn)線窯尾收塵系統(tǒng)改造后運行狀況良好,相比之前每天節(jié)電2300kWh,在產(chǎn)量增加750W的情況下,壓差下降500Pa左右,按照每年生產(chǎn)線運行300d,全年僅尾排風(fēng)機電耗一項節(jié)電約38萬元。

對于水泥行業(yè)來講,收塵系統(tǒng)如果能夠在有效降低粉塵排放值的同時又能夠降低生產(chǎn)運行成本,同時實現(xiàn)經(jīng)濟和社會效益,這是水泥企業(yè)目前所迫切需求的。袋式收塵系統(tǒng)應(yīng)用GORE®高耐用低阻力濾袋,不但能夠降低粉塵排放指標(biāo),同時,還可以使系統(tǒng)運行壓差更低,降低風(fēng)機的能耗,延長濾袋的使用壽命,有效降低總運營成本。

作者:馮長林,陳軍

來源:《戈爾(深圳)有限公司上海分公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號