技術 | 某公司5000t/d熟料生產線燒成系統技術改造

前言

某公司現有2條2500t/d、3條5000t/d和1條10000t/d共六條熟料生產線和三條水泥粉磨生產線,年產熟料1085萬t,年產水泥50萬t。其中,三線日產5000t熟料生產線燒成系統采用天津院五級旋風預熱器TDF型分解爐,回轉窯規格ф4.8m×72m,熟料設計產能5000t/d,于2002年9月建成投產運營。為進一步提高二期5000t/d熟料線(三線)經濟指標,充分挖掘系統潛力,降低系統能耗,公司于2018年11月底至2019年1月下旬由海螺設計院對燒成系統進行了相關節能降耗改造,改造后系統熱耗等指標提升明顯,具體情況如下。

1.1 改造前的狀況

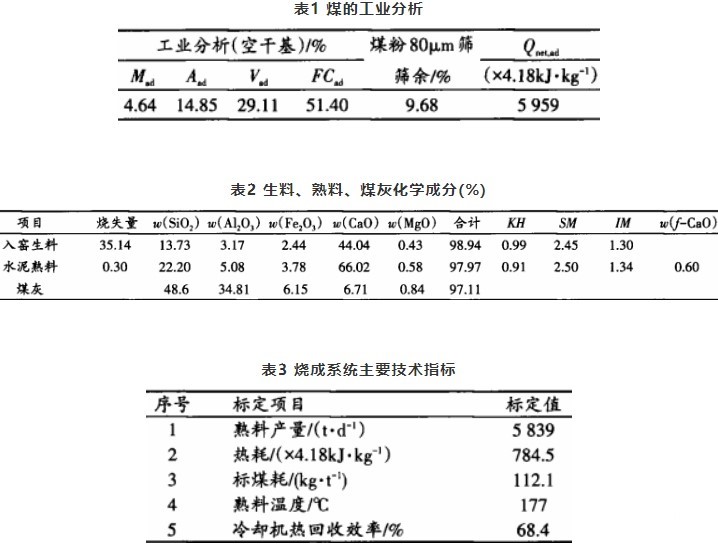

煤的工業分析見表1,物料的化學分析見表2,燒成系統主要技術指標見表3。由表3改造前的熱工標定數據可知,標定期間窯產量為5839t/d,單位熟料熱耗為784.5×4.18kJ/kg,標煤耗為112.1kg/t,說明該公司三線熟料產量達到設計指標要求,但生產線煤耗、篦冷機熱回收效率較設計值偏低。

1.2 主要問題分析

(1)分解爐爐容偏小,不能滿足煤粉的充分燃燒和生料分解所需,導致C1出口的CO濃度偏高,分解爐的出口溫度需控制在890℃以上,增加了系統的熱耗。

(2)預熱器出口廢氣溫度偏高,標定溫度高達354℃,高溫廢氣帶走了較多熱量。

(3)翻板閥變形嚴重、動作不靈活或易結皮卡死、鎖風效果較差、內漏風現象較為明顯、影響系統的分離效率和換熱。

(4)分解爐出口的阻力較大,其主要原因在回轉窯的縮口和煙室的規格偏小,以及三次風管采用雙側進風,水平段較長,不僅增加了系統阻力,而且兩側的用風難以均衡,影響分解爐的穩定運行。

(5)出篦冷機熟料溫度偏高,達到177℃,影響了篦冷機的熱回收效率,原因在于篦冷機的規格偏小,單位面積負荷高達49t/(d·m2)。

2.1 分解爐擴容改造

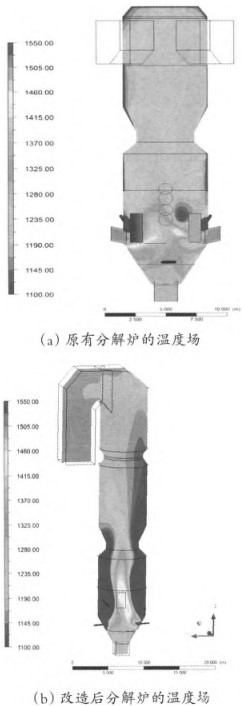

在原有雙噴騰分解爐頂部新增加一段柱體,形成三噴騰分解爐,并將C5筒旋轉一定角度后,新增連接管道將其與分解爐出口連接,以增加分解爐爐容,延長煤粉停留時間,提高煤粉燃盡率。增加三噴騰柱體和連接管道后,分解爐容積由848m3增加到1400m3。改造前后的分解爐的數值模擬研究如圖1所示,從溫度場可以看出,改造后的分解爐出口溫度較原先有明顯下降。

圖1 改造前后的分解爐的數值模擬研究

2.2 C1、C2、C3翻板閥更換

為降低系統內漏風、提高旋風筒分離效率,將現有C1、C2、C3翻板閥更換為動作靈活、鎖風效果好的CKE型翻板閥,C4、C5翻板閥更換為C-KSV型翻板閥。

2.3 窯尾煙室擴大、后窯口擴徑及窯尾密封改造

原窯尾煙室通風面積僅7.09m2,面積較少,風速較快,窯系統阻力較大;原窯尾密封使用時間較長,窯尾密封存在縫隙較大和漏風冒灰現象,并使窯尾廢氣量增加。改造后斜坡與拱頂的垂直距離為2.38m,回轉窯后窯口直徑3.65m,有效通風面積達到8.5m2以上。改造后將喂料舌頭的包角增加到180°,適當加長煙室喂料舌頭長度,對窯尾密封結構整體更換,減少密封處的漏風、漏料的可能性。

2.4 三次風管進風及窯尾燃燒器

將三次風管雙進風改為單進風,四個窯尾燃燒器角度分別旋轉45°,上部燃燒器上移,四級筒下料點移位,撒料箱使用原有撒料箱。

2.5 撒料裝置恢復更換及位置優化

C1和C2撒料箱的位置下移,C2撒料箱改為角度可調式。

2.6 篦冷機改造

篦冷機改為CP公司的ETA10610四代機,有效冷卻面積由119.1m2提高到134.9m2。

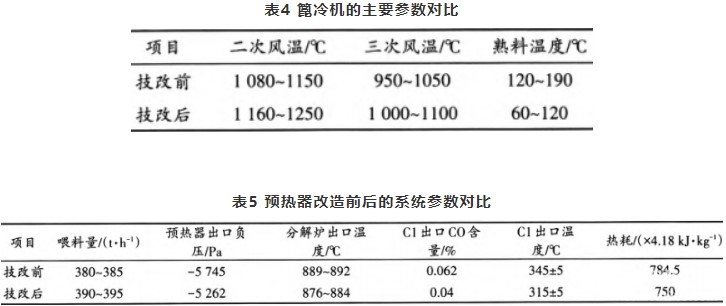

改造前后篦冷機的主要參數如表4所示,從表中可以看出,二、三次風溫都有不同程度的提高,出篦冷機的熟料溫度下降明顯,篦冷機的熱回收效率得到大幅度提升,這對降低燒成系統熱耗也起到非常重要的作用。

改造前后預熱器的主要參數如表5所示,從表中可以看出改造后生料喂料量增加了10t/h,預熱器的阻力從原先的5745Pa降低到5262Pa,下降約500Pa,分解爐出口溫度下降10℃,C5出口溫度下降明顯,分解爐的倒掛現象得到解決。預熱器的出口溫度下降了約30℃,燒成系統熱耗下降明顯,從原先的784.5×4.18kJ/kg降低到750×4.18kJ/kg,實現了節能降耗的目標。

改造完成后,工廠將根據后期熱工標定結果指導并優化操作,燒成系統煤耗仍有進一步下降空間。

作者:程小兵,葛德貴

來源:《樅陽海螺水泥股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號