技術 | Φ4.2m×14.5m閉路磨系統技術改造實踐

某水泥廠現有#1和#2線兩套水泥磨系統,均為ф4.2m×14.5m純球磨機閉路磨系統,球磨機裝機功率4000kW,并配套有O-Sepa N3000高效選粉機,系統采用了雙收塵器及風機,即磨內通風由獨立的收塵通風系統。在生產P·O42.5R水泥時,由于系統產量低、電耗高,不能滿足實際供需要求,同時也給生產調度及設備正常維修帶來了很大的壓力。對比分析后,對兩套系統進行改造。

針對磨機生產能力不足,新增兩套HFCG180-160輥壓機預粉磨系統,分別與相鄰的兩套球磨機系統配套成擠壓聯合粉磨系統。兩臺球磨機分別采用不同的改造路徑,其中將#1球磨機維持閉路系統,由于其已有的選粉機能力受限,將#2原球磨機閉路系統的O-Spea選粉機和風機移至#1球磨機閉路系統,兩套選粉機系統為#1球磨機閉路系統服務。#2改為開路系統,希望使水泥性能,尤其是標準稠度需水量等性能更優。即#1線采用HFCG180-160+V+ф4.2m×14.5m雙閉路系統,#2采用HFCG180-160+V+動態選粉機+ф4.2m×14.5m開路系統。兩條工藝線的實質是,水泥原料經輥壓機預粉磨后,將V選細粉物料提前選粉的更細一點進入磨機粉磨后直接為成品,還是V選細粉不經選粉,放粗一點到球磨機閉路選粉機再分選。

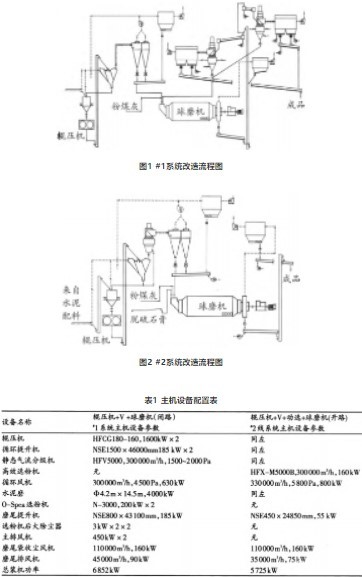

#1系統改造工藝如圖1所示。原料通過皮帶機直接送至輥壓機穩流稱重倉,經輥壓機擠壓后,再由提升機送入V型氣流分級機,出氣流分級后的粗料返回穩流稱重倉進行二次擠壓,細粉由風帶入旋風筒收集后由斜槽輸送至原水泥磨,分選出的較粗顆粒返回輥壓機稱重倉。出旋風筒的含塵風大部分回到氣流分級機內循環使用,少部分進入新增的收塵器內,收塵器收集下來的粉塵也隨斜槽入磨。出磨物料由提升機提起后分別送至原有的兩套選粉系統中,選粉的細粉即為成品,由收塵器收集后由原有的水泥入庫系統輸送入庫,出選粉機的粗粉返回磨機。#2系統改造工藝如圖2所示。與#1不同的是,出氣流分級機的細粉進入高效選粉機進行再次分選后,進入旋風筒收集的物料與輥壓機收塵的細粉一起入磨,出磨物料即為成品送入水泥庫。#1,#2系統主機配置見表1。

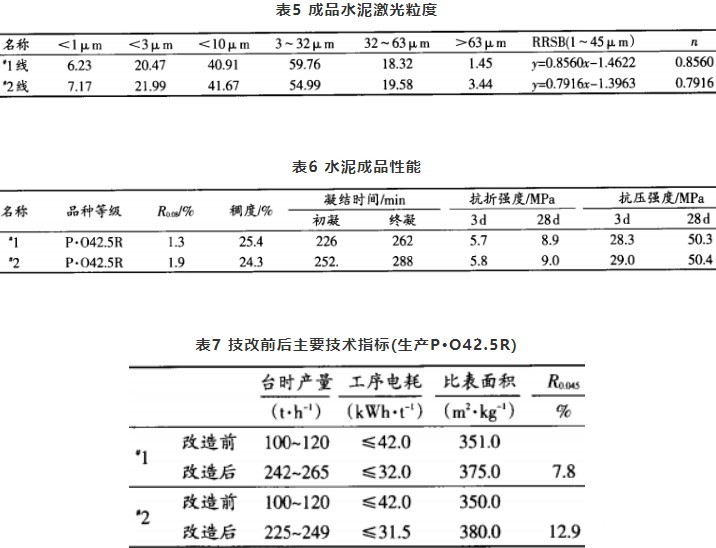

由表1可知,輥壓機部分,#1線比#2線裝機功率少330kW。球磨機房部分,#1線比#2線裝機功率多1457kW。

3.1 設備和工藝運行參數對比

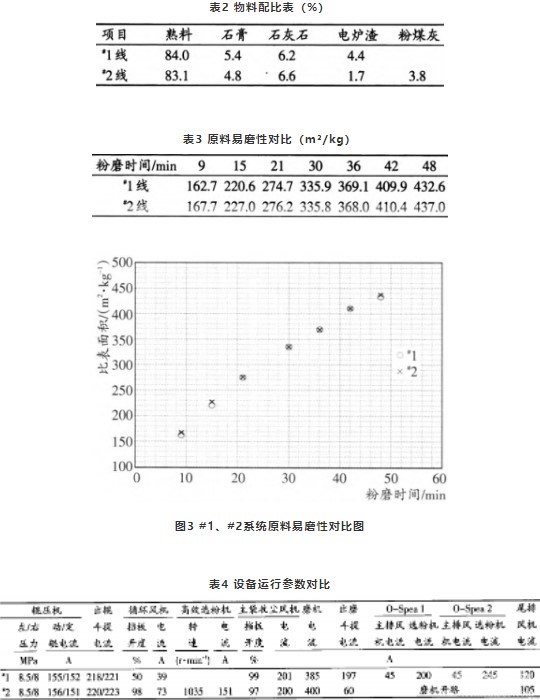

#1和#2線熟料、石膏和石灰石配比基本相同,電爐渣和粉煤灰的摻入量略有不同,具體見表2。采用ф305mm×305mm磨機,對取自#1、#2原料按配比做易磨性對比,見表3和圖3,可以看出,比表面積隨著粉磨時間的變化曲線基本一致,兩條系統原料易磨性基本相同。推斷由于原料易磨性引起的產量差別可以忽略,著重考慮設備和工藝運行參數等引起的產量等差別。

表4是設備運行參數。#1系統球磨機閉路兩個并聯的選粉機主排風機功率較大,用電較多。兩個選粉機電流略有不同,這與喂料多少和選粉機轉速有關。#2系統配置動態選粉機系統后,循環風機擋板開度較大,下進風選粉機轉速較高,阻力加大,以便選出較細的物料入磨。這種高風高轉速的操作參數同樣也會增加循環風機的用電量,需要在操作中做出合理的調整,以便節電。

3.2 技改前后主要指標對比

表5是成品水泥激光粒度分布,表6是成品水泥物理性能。從顆粒分布RRSB方程的斜率n值看,#2線低于#1線,說明#2顆粒明顯比#1顆粒分布寬。在物理性能上,#2線比#1線標準稠度需水量低。由于#2比#1微細粉含量較多,#2系統3d強度略高一點。而在后期強度上,兩者基本持平。

改造前后主要技術指標如表7。改造后兩條系統成品水泥比表面積有了很大提高。產量分別達到改造前的2倍多,電耗節省至少24%左右,節能降耗效果顯著。

本次系統改造,將現存原球磨機閉路系統選粉機和風機合理移用,改造為一開一閉兩條粉磨系統,不但節省投資,而且水泥細度和比表等指標先進、工藝操控方便、提產節電效果顯著。

作者:蔡文舉

來源:《中建材(合肥)粉體科技裝備有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號