技術丨淺談篦冷機改造

前言

水泥公司電石渣制造水泥資源綜合利用項目3200t/d生產線,由HF院設計配置Φ4.3m×64m回轉窯,原篦冷機是富士-摩根早期第四代篦冷機,型號為W7-L10-L12,篦床面積 75.18㎡。

改造前熟料產量為2200t/d,二次風溫750℃,三次風溫 650℃左右,料層厚度約500mm,篦冷機出料溫度達140~180℃。

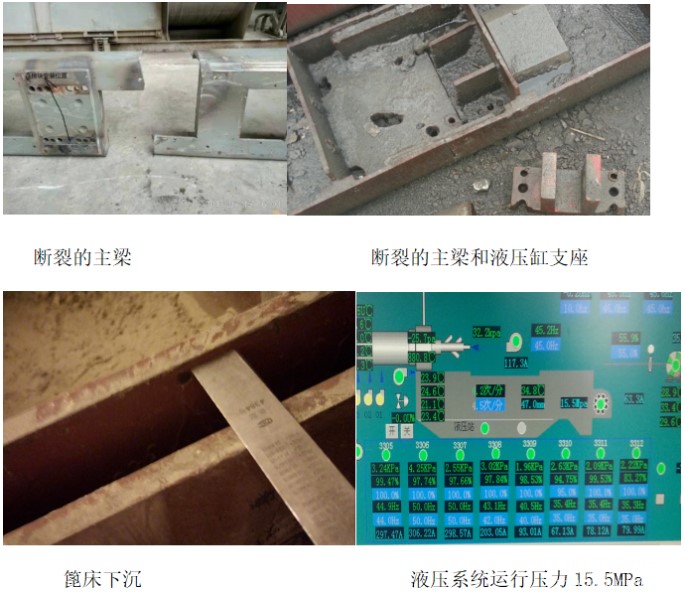

存在問題:設備安裝的原因,篦床的直線度和平面度沒有達到設計要求,篦床下沉,四連桿非正常磨損,長時間帶病運行,模塊主梁,驅動梁頻繁斷裂,液壓缸漏油,造成設備非正常停機。斷裂的模塊主梁見圖1,液壓站運行壓力15~17Mpa。篦冷機最長無故障運行周期3個月左右。

圖1

故障分析:模塊主梁和驅動梁斷裂是因為過載所引起的液壓缸驅動篦床的前后運動。

設備的運行阻力fsb由物料輸送阻力fss,列間密封條摩擦阻力fmc和四連桿固有阻力fslg組成,即fsb=fss+fmc+fslg。

液壓缸的驅動力F與設備的運行阻力大小相等方向相反,且不在同一直線上,力平衡,力矩不平衡。液壓缸運動時交變力矩作用與主梁和驅動梁處,液壓缸壓力超標,長時間運行,就會造成主梁和驅動梁的斷裂。液壓系統的最佳運行壓力14Mpa以下。如果運行壓力超過14MPa,設備的安全運行得不到保障,液壓元件的壽命減小。

窯系統提產時,生料投料量增加,篦床料層增厚,需要提高篦冷機蓖速,提高液壓系統的壓力來滿足要求。形成一個惡性循環,產量增加-料層增厚-液壓系統壓力增大-設備故障-減產-壓力降低-設備故障減少,對窯系統的連續運轉造成很大的困擾。

2019年檢修期間我廠采用富士摩根篦冷機最新理念對原有篦冷機進行了技術升級改造,技改后生產線于2019年3月28日投產,投產至今,篦冷機篦床改造部分,無故障運行時間超過1年,且運行平穩,各項指標提升明顯,系統產質量大幅度提高。

針對設備故障原因,我們提出提高產量,減小液壓站壓力,提高二,三次風溫為第一階段目標,減少漏料等為第二階段目標。

本次技改針對第一階段目標,采用富士摩根新技術對原有篦冷機篦床部分進行了部分升級,保持篦床面積75.18m2,滿足3200 t/d生產能力要求。

活動篦床床部分,拆除從后8排銅套四連桿,增加6排關節軸承四連桿,風室的大小不做調整,仍按4-4-4-6-6布置,僅僅改變風墻隔板的密封方式。

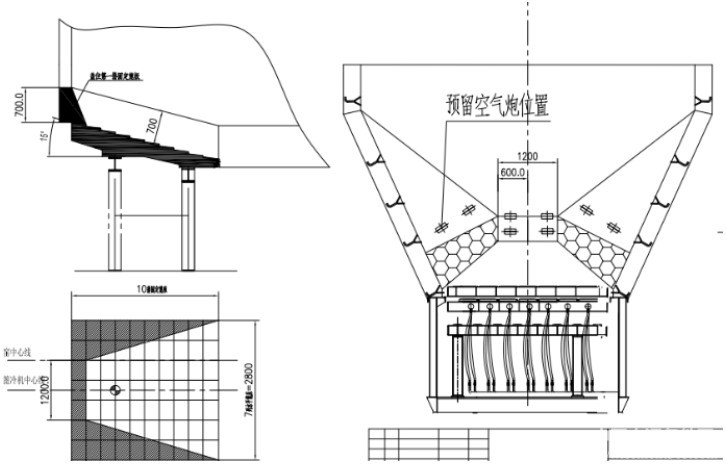

活動篦床采用新式密封條更換舊密封條。固定端喇叭口面積重新核算,按照設計樣式重新打澆筑料。

利用原有篦冷機殼體和耐火材料,對原有殼體部分的耐火材料根據生產損壞狀況進行了更換和補齊。

本次技改前對所有的冷卻風機的風量,風壓進行技術標定。發現風壓,風量與技術要求相差較多,對前面三個風室的風機整體更換,其余風機保持不變。

本次改造預算有限,原來設備殼體,固定篦床不動,按照設計重新打澆筑料,篦床四連桿機構部分更換為關節軸承四連桿,前四排四連桿仍采用庫余備件。安裝新風墻結構。

2.1 設備安裝

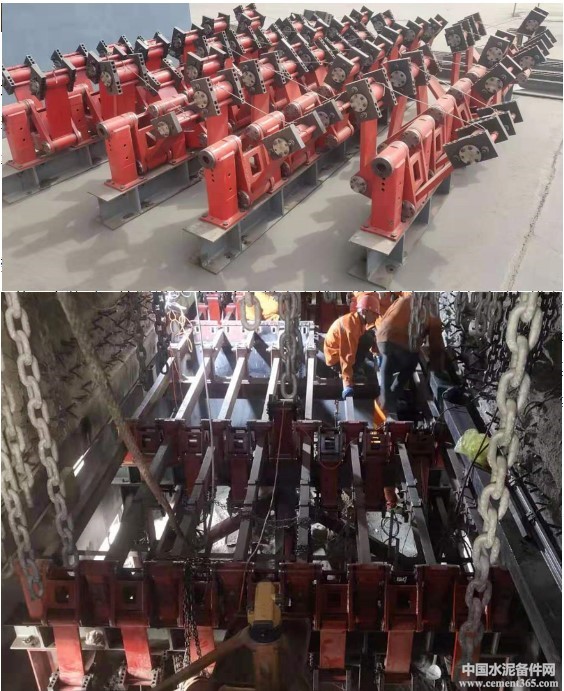

四連桿整排發貨到現場施工現場具備安裝條件后,開始按照圖紙安裝設備,先用轉運工具將整排篦床模塊梁移送到安裝位置,按順序放入設備(見圖2)。

圖2

單模塊組之間通過螺栓進行連接,用扭矩扳手緊固連接螺栓即可使相鄰的模塊連為一體。安裝時,按照設計確定冷卻機中心線,設備標高,通過兩列主梁之間的距離來粗定位篦床,標高通過主梁底部的墊板調整。整個篦床的安裝在工程師的指導下5~7人7天內即可完成整個篦床模塊的安裝和連接。完成篦床整體模塊連接后由工程師對篦床進行精準校正,隨后即可進行液壓管路和篦板、隔板等部分的安裝(見圖3)。

圖3

2.2 固定篦床澆筑料形式

圖4

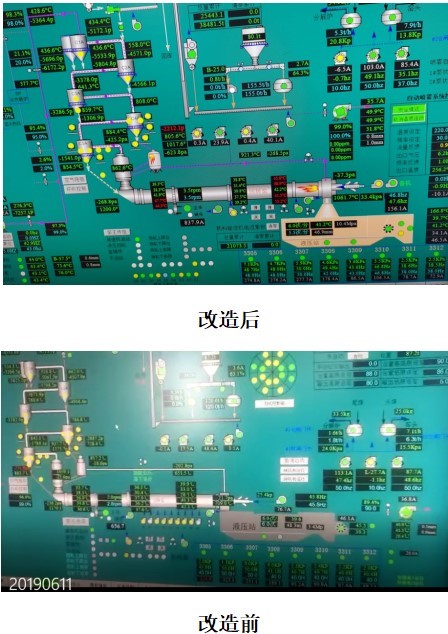

燒成系統設計產量3200 t/d,但實際運行自投產至2019年,正常生產實際產量維持在2200~2400 t/d左右。改造后熟料產量維持在2700~2800t/d,生料投料量150t/h。篦冷機液壓站最大運行壓力10.5MPa。液壓站單泵運行。

圖5

本次技改投產后,整個燒成系統篦冷機運行平穩,各項經濟運行指標優于改造前指標,技改前后指標對比見表1。

表1 篦冷機改造前后運行指標對比

本次篦冷機技改后,篦冷機部分運行平穩,熱效率大幅度提高,二、三次風溫較技改前提高約150 ℃左右,熟料產量由原來的2200 t/d左右提高到2700 t/d左右,根據目前燒成系統狀況來看,燒成系統仍有提產空間,是一次非常成功的改造。

作者:畢信民,楊軍,王建斌,王巖

來源:《畢信民,楊軍,王建斌,王巖》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號