技術 | 水泥磨循環風機葉輪積灰分析及改善措施

引言

在水泥生產線上,我們對現場風機進行檢查,會發現機殼內部積聚了大量的粉塵,特別是在進氣箱底部、蝸殼底部和葉輪處。由于高溫風機、循環風機以及水泥磨循環風機連續性運行持續地輸送著含塵氣體,粉塵會附著在葉輪背面,越積越多。機殼內葉輪的積灰對風機動平衡的影響最大。粉塵一旦堆積過多,會導致風送系統輸送效率降低,風機振動異常,嚴重時會因風機振動的加劇而使軸承損壞。本文以水泥磨循環風機系統為例,對風機葉輪積灰的原因進行分析,并提出改善措施。

某水泥粉磨系統配套輥壓機180×160,球磨機Ф4.2 m×13 m,靜態選粉機V5000、動態選粉機M5000,旋風筒除塵器2×Ф4 300,并配套風量Q=340 000 m3/h、全壓P=5 800 Pa、裝機功率710 kW的循環風機。該項目自投入運行后頻繁出現積灰振動:

(1)當風機空載運行頻率開至50 Hz時,空載振動值為2.5~3.0 mm/s;

(2)在投料運行一個班次8 h內,風機振動值上升至7.5 mm/s以上造成設備跳停;

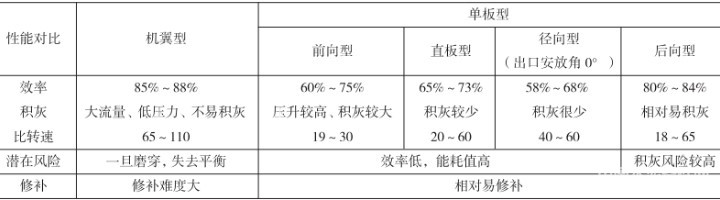

(3)打開檢修門發現葉輪背面有明顯積灰及進氣箱底部有積料情況,見圖1(左邊為葉輪現場積灰情況,右邊為進氣箱現場積料情況)。

圖1 葉輪(左)及進氣箱(右)積料情況

針對上述問題,本文從風機的結構、氣流含塵量、流速以及物料的性質等方面進行分析。

2.1 風機的結構

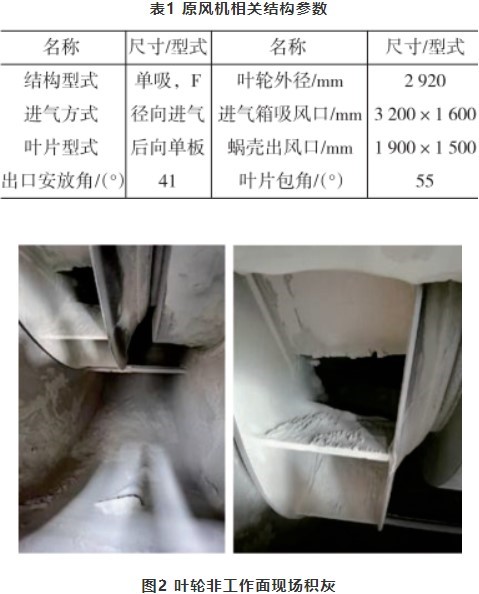

從設計上講,風機的能效指標是第一位的,一般按照給定參數及配套轉速選取最佳葉片安放角度、包角及相關截面尺寸,但未充分預料到該系統投入運行后可能出現的極端工況。該循環風機相關結構參數見表1。

從理論上講,風機在輸送含塵氣體時會在葉輪葉片背面形成一定的低壓渦流區,是理論上的積灰區域。研究表明,通過對葉輪中氣體流場及粉塵運動規律的分析,粉塵主要附著于葉片的非工作面,特別是粘附在葉片非工作面(見圖2)的前緣及后緣區域。因此在不同應用場合下選用何種風機、何種葉片結構顯得尤為重要。不同的葉片結構會體現出不同的使用性能,機翼型葉片及單板型葉片均對應有各自的適用工況。

2.1.1機翼型

受機翼型升力的正向影響,機翼型葉片的設計效率值較單板型葉片會高出4%~6%,但其結構型式為中空類型,在高粉塵濃度工況下工作面一旦被粉塵磨穿,粉塵進入中空腔體會迅速造成動平衡丟失,且這種損傷是不可修復的。機翼型風機雖然有極大的效率優勢,若應用于高粉塵濃度場合其前提是必須確保抗磨損性能,因此水泥行業的循環風機一般都避免選用機翼型。

2.1.2單板型

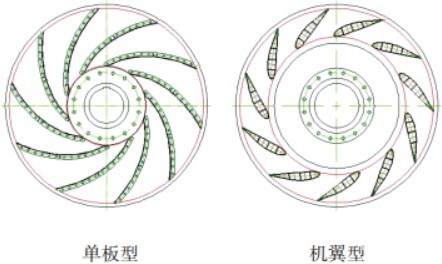

單板型葉片根據其葉片的彎曲程度大體可分為前向型、直板型及后向型(見圖3,從左到右依次為前向型、直板型、后向型),由于這三種形式的葉片進出口安放角、葉片長短及曲率的不同其效率值也是不一樣的。雖然單板葉片的效率值相較機翼型不具備優勢,但是單板型葉片抗磨損、現場修補及維護動平衡方面具備不可替代的優勢,是高粉塵濃度工況下的首選葉型。前兩種葉片類型較后向型葉片雖然積灰量較少,穩定性較好,但在效率值上會少10%以上。

圖3 前向型、直板型及后向型單板葉片

(1)前向型:效率值較低(60%~75%),葉片按照單圓弧型來設計,一般使用的壓力較高,轉速不低于1 480 r/min,積灰量很大。

(2)直板型:效率值低(65%~73%),葉片型線基本呈一條直線,積灰量較少。

(3)后向型:效率值高(80%~84%)、葉片最長、包角最大是其在單板型葉片中效率最高的主要原因。但是由于其對含塵氣體的攜持作用最強,接觸面積最廣,從本質上來講此類型葉片的風機若使用在含塵濃度超過120 g/Nm3且濕度較大或溫度極高的工況時,就一定存在積灰的風險,即相對易積灰。

另外,直板型葉片出口安放角發展成90°,就成了徑向型葉片,其效率值最低(58%~68%),葉片型線基本呈一條直線,通過離心力將粉塵沿徑向拋出去,積灰量很少。

總之,效率值越高,積灰量越多;效率值越低,積灰量越少。

2.1.3各葉片結構比較

結合前述內容就不同類型葉輪葉片結構與日常生產及設備管理密切相關聯的效率、積灰、比轉速、潛在風險、現場修補等5個方面進行對比分析,結果見表2。

表2 各葉片結構性能對比

2.2 氣流含塵量

一般來講,風機作為系統中的設備不會在短時間內積聚大量灰塵。若在很短的時間內風機葉輪及進氣箱底部出現大量積灰,說明進入風機的氣體含塵量偏高。粉塵在風機葉片背面上的沉積程度,與風機前除塵器結構型式和除塵效率密切關聯。水泥磨循環風機前端多采用旋風筒除塵設計,旋風筒除塵效率的高低直接影響循環風機進口含塵濃度的大小,如發現循環風機積灰嚴重時,應首先依次對循環風機進口到磨機出口工藝段進行檢查,對管道上調節閥門開度、旋風筒內部積灰情況和出口風速、卸料器運行情況、V型選粉機內部積灰情況等進行逐一排除,避免因上述流程設備問題造成系統氣流含塵量異常偏高。

2.3 氣流流速

流速對沉積物的形成有著顯著的影響,這是因為隨著流速的增加,氣流的沖擊力和分離效果增加。當氣流在葉輪中改變方向時,黏土塵粒從主流中分離出來,高速撞擊葉輪并粘附其上。風機在進氣箱的流速不能過低,否則極易在進氣箱底部積存有大量的灰塵,使得風機運行狀況惡化,比如水泥磨循環風機因進氣箱積灰而啟動困難。氣流流經風機進氣箱時,在進氣箱的子午截面及垂直于轉軸的平面上,流道截面積逐漸收縮,應該保持一個適度的加速。經過計算原風機進氣箱進口流速Vs=18.4 m/s,在此種工況下該流速算是偏低的。

2.4 物料的性質

沉積通常是以灰塵的混合物方式形成的,抽樣檢驗表明,通常情況下,黏土和堿金屬化合物可以促進沉積物的形成。黏質塵粒高速撞擊葉片的前緣,沉積物(通常來自黏土)就會形成了堅硬牢固的且不易揮發的塊狀物。風機進口氣流中塵粒的水分越大,在葉片上積聚的速度就會越快。與此同時,當氣體中含有黏性較大的顆粒時,葉片的積灰速度會加快且積灰程度也會加重。

風機作為水泥生產中一項重要的拉(或鼓)風設備,部分系統受工藝設計及當地物料影響,造成少量風機內部不可避免地出現積灰現象。結合上述相關分析,就水泥磨循環風機的積灰問題提出以下解決辦法。

3.1 正確選用風機

目前水泥生產常用配套離心風機從結構上可分為:雙吸雙支撐、單吸雙支撐及單吸懸臂式三種;從葉片結構則可分為:單板型和機翼型(見圖4)。

圖4 離心風機的葉片結構

對于水泥廠中的含塵系統,選用不同結構型式的風機及葉片結構對實際使用效果均會造成一定程度的影響。關于風機的選用,需綜合考慮:

(1)穩定性:雙吸雙支撐>單吸雙支撐>懸臂式;效率值:機翼型>單板型;

(2)積灰量:單板型>機翼型;抗磨損:單板型(堆焊/耐磨板)>機翼型;

(3)含塵量:對含塵(一般設計值為80~120 g/Nm3)工藝段風機的選用需遵循少/不積灰、振動值小,穩定性好、效率值較高的原則。在目前的主流設計中應以雙吸/單吸雙支撐的為首選,且葉片型式盡量采用單板型。因此,從表1可知,該系統循環風機的結構型式及葉型能滿足現場使用需求。

3.2 提高進氣箱流速

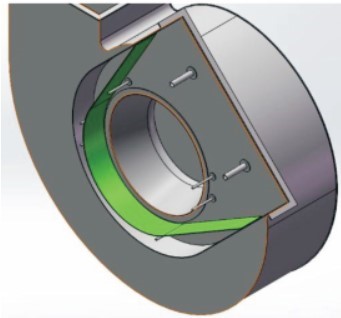

該循環風機為徑向進氣箱結構,氣體的流動方向為先徑向后軸向,產生了一個90°的轉彎,尤其是在進氣箱的底部形成了一定的渦流區。該循環風機進氣箱流速偏低,后期在此類風機設計中可以將其提升至24 m/s以上。基于以上分析,針對該循環風機可以在進氣箱內部增加斜板,使進氣箱內部底部截面積迅速變小,含塵介質的流速快速增加,使料塵更容易被帶入機殼內部,隨著葉輪的旋轉帶出,圖5綠色板所示即為內部增加的斜板。

圖5 進氣箱改進示意圖

3.3 降低風機運行轉速

當葉輪發生積灰的時候,在同等含塵及積灰量的前提下,葉輪轉速越高因不平衡量造成的振動值就越大,結合水泥廠實際操作要求,當轉速大于1 000 r/min,振動值≥6.3 mm/s軸承振動報警,振動值≥11 mm/s時軸承振動跳閘。因此,從降低轉子部件的允許不平衡量角度出發,含塵風機的運行轉速越低,其葉輪容許的不平衡量就越大。對于部分廠家在風機設計選型時若沒有更好的解決措施,可以適當考慮降低風機配套電機的設計轉速,對于工頻運行的風機可適當考慮增加調速裝置。該循環風機運行頻率大約為47 Hz,通過改變葉輪氣力模型在增大葉輪出力后,將風機運行頻率降低至43 Hz以下,則可以提升風機運行的穩定性。

3.4 改變葉型設計方法

改善措施的基本前提是兼顧效率與積灰風險,需要重點關注其葉輪型線的設計。當氣流的休止角和葉輪葉片進口角一致時,氣流的氣動效果最好,且當葉片出口角增大時,灰塵的粘附率越低。通過增大葉輪葉片的進口角度及出口角度,可增大灰塵粘到葉輪葉片非工作面上的難度,使葉片非工作面本身變得更不容易積灰。具體改進措施是:將葉片包角降低至40°~45°,葉片出口安放角增大至44°~47°,根據性能需求采用對數螺旋線重新設計的葉型可以在不大幅度降低效率的前提下有效降低風機葉輪的積灰風險。

以該循環風機710kW配套電機為例,當風機自身運行效率提升10%,其本質就是在同風量風壓下節電率約等于10%,可粗略估算該風機每小時節約電量為71 kWh。若按照年運行5 000 h計算,則每年節約電量=小時節電量×年運行時間=71×5 000=3.55×105kW。因此新葉型的設計需要兼顧穩定性與效率值,葉輪的設計對高粉塵濃度工況下使用的水泥磨循環風機至關重要。

3.5 加強物料水分的控制

該生產線主要生產P·O42.5級硅酸鹽水泥,脫硫石膏占比5%~8%,石灰石水分1.3%~1.8%,脫硫石膏水分12%~15%,石膏占比及水分均偏大。脫硫石膏占比和及其水分的偏高是造成進入風機物料水分偏高的主要因素,可將脫硫石膏綜合外在水分通過一定時間的晾曬控制在9%以內,以此來降低氣體含塵的黏性,從而降低葉片的積灰速度。

綜上所述,離心風機的效能受多個參數互相影響,結構型式、葉型設計、轉速匹配都會對現場的使用產生一定的影響;當風機因積灰而頻繁振動時,需同時從多個方面進行排查,風機的運行受系統布置、工藝操作、物料理化特性等方面的影響較大;對于水泥磨循環風機,盡量不采用機翼型葉輪。采用單板型葉輪時,除了優化風機進氣箱、降低運行轉速外,同樣對葉輪的優化設計需要兼顧風機效率與積灰風險;系統運行的狀態、離心風機的設計以及工藝系統的匹配程度均會影響到系統運行電耗及臺產的指標。作為設備廠家將高效離心風機應用在水泥行業的節能降耗中去,更好地服務企業,降本增效,挖掘潛能,是值得一直追求的目標。

作者:薛建康

來源:《上海瑞晨環保科技股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號