技術 | 水泥預分解系統結皮的原因及處理措施

引言

近年來,由于“雙碳”政策的影響,嚴控高耗能、高污染“兩高”項目,水泥建材等高耗能、高排放項目也積極推進減污降碳的進程,生態環境治理模式由末端治理向源頭防治轉變。

本項目嚴格按照國家政策,燒成系統采用高效、低阻的雙系列六級懸浮預熱器+在線型分解爐+回轉窯+第四代篦冷機(中置破碎機)。設計壓損≤5000Pa,入窯分解率≥95%,熟料標煤耗≤98kg/t。

1.1 生料情況

生料采用石灰石、低硅土和銅渣進行配料,石灰石成分波動較大,缺少鋁質矯正原料,硫含量偏高,三率值較難控制。“飛砂料”較多,容易結皮,熟料較難煅燒。2021年10月生料平均見表1。

表1 生料成分

1.2 原煤情況

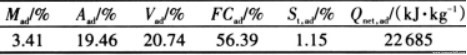

煅燒用煤采用煙煤與無煙煤按比例混合而成的混煤,混煤的工業分析見表2。

表2 混煤的工業分析

1.3 預熱器設計參數

預分解系統采用雙系列高效、低阻的六級懸浮預熱器+在線型分解爐,預熱器具體設計參數:C1:4-Ф5400mm,C2:2-Ф7300mm,C3:2-Ф7300mm,C4:2-Ф7400mm,C5:2-Ф7500mm。C6:2-Ф7500mm,分解爐本體規格Ф7800mm×39000mm,縮口尺寸2400mm×2400mm。系統投產后,熟料最高產量達到6500t/d,系統阻力≤4500Pa,入窯分解率≥95%。但是系統頻繁結皮無法持續高產量運行,熟料標煤耗長期在108kg/t左右。

系統投產以來,在分解爐底部及縮口位置出現了頻繁結皮,系統無法保持高位生產。經常用“水炮”進行清堵,浪費大量人力物力的同時容易造成耐火材料的損壞。

2.1 原因分析

原、燃料中的硫、氯、堿等有害成分含量偏多且硫堿比不合理,使有害成分在預分解系統中循環富集,從而造成結皮。氯在650~800℃時急劇揮發,800℃以上時揮發率達100%;硫和堿在650~800℃時揮發率較大,1300℃時揮發率100%。有害成分在預分解系統中高溫時揮發、低溫時固化積聚,多

次循環后造成循環富集形成結皮。由此可見,控制結皮部位的局部高溫是解決結皮問題的關鍵。

2.2 改造方案

基于上述情況,對預熱器進行了兩次改造。改造情況如下:

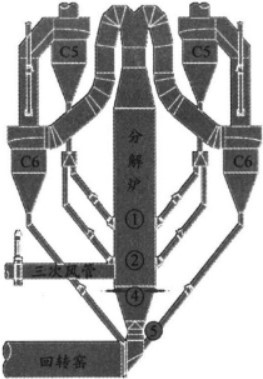

(1)初始設計。預熱器的初始設計中,C5旋風筒的下料管分兩支下料:一支作為輔助下料,承擔了約20%的料量,位于分解爐的中下部①的位置,用以平衡混合煤燃燒后置導致的局部高溫,從而避免工況波動導致的結皮、分解率下降等情況;第二支作為主要下料管,承擔了約80%的料量,位于三次風管進風口②的位置,用于分解爐三次風、煤、料的匹配煅燒。噴煤嘴位于分解爐底部、三次風管的下方④的位置,兩個對稱布置。⑤為縮口,尺寸為2400mm×2400mm。

圖1 原始設計

燒成系統投運后出現了縮口位置、變徑位置、分解爐底部結皮的情況,對此進行了第一次改造。

(2)一次改造。針對分解爐出現結皮的位置,考慮到分料閥的訂貨安裝周期及銷售旺季的情況,將預熱器C5旋風筒的下料管①調整到了③的位置(變徑管的中上部),承擔20%~30%的物料量,用以控制變徑管處的溫度在800℃以下,避免此處因局部高溫產生結皮。噴煤嘴④由分解爐的底部調整到縮口⑤的上方(4個均布),用于部分消除回轉窯內產生的NOx。縮口⑤由原來的2400mm×2400mm調整到2250mm×2250mm。

圖2 一次改造

改造后,縮口位置、變徑位置、分解爐底部的結皮情況基本消除,系統產量超過5800t/d時分解爐的工況出現波動、分解率略有下降。同時窯尾負壓加大、窯內通風不暢。對此進行了第二次改造。

(3)二次改造。根據以上情況及中間過程的一些調整經驗,在停窯檢修期間采購了三通閥、翻板閥,進行了第二次改造,將預熱器C5旋風筒的下料管分成三股,分別為下料管①位于分解爐中下部、下料管②位于三次風管進風口處、下料管③位于變徑管的中上部。保持噴煤嘴④在縮口⑤的上方不變。縮口⑤尺寸由2250mm×2250mm調回到2400mm×2400mm。

圖3 二次改造

二次改造后,結皮現象消除,熟料產量能穩定在6000~6500t/d范圍,分解率≥95%,單位熟料標煤耗100~101kg/t,NOx(不噴氨水)≤650mg/m3,預熱器系統運行平穩,得到了業主的認可。

(1)原、燃料中的硫、氯、堿等有害成分含量偏多且硫堿比不合理時,通過預熱器的改造降低結皮部位的溫度是防止結皮的有效方式;

(2)調整噴煤嘴的位置,改變C5下料管至分解爐的數量及位置,能降低局部高溫、產生還原氣氛,防止結皮的同時可有效降低NOx;

(3)分解爐結皮是影響系統穩定生產的關鍵因素之一,消除結皮應根據原、燃料的基本情況綜合制定方案,效果也不盡相同,本文列舉的案例僅供探討學習。

作者:王新博,江人杰,許勇

來源:《中信重工工程技術有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號