技術 | 石灰石-石膏濕法脫硫系統在水泥生產中的應用

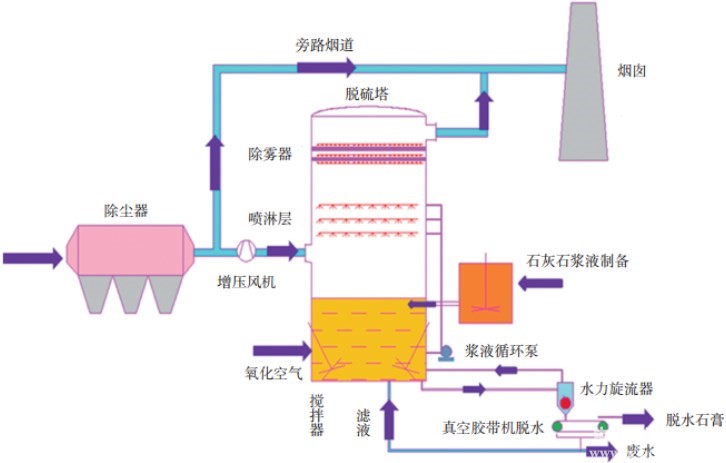

1.1 工藝流程

水泥工業石灰石-石膏濕法脫硫系統工藝流程為:窯尾除塵器內的窯灰在制漿罐內與水混合,攪拌制成脫硫劑后送入脫硫塔;脫硫塔內,脫硫劑漿液與窯尾煙氣接觸混合,煙氣中的SO₂與脫硫劑漿液中的Ca2+及鼓入的空氣進行氧化化學反應,最終生成石膏,脫去SO₂。含有結晶水的石膏漿液經一級旋流器、真空膠帶機脫水,形成脫水石膏,用作生產水泥的緩凝劑。

圖1 濕法脫硫工藝流程

濕法脫硫工藝流程見圖1,主要化學反應式為:

吸收過程:2CaCO₃+H₂O+2SO₂→2CaSO₃·1/2H₂O+CO₂(1)

氧化過程:2CaSO₃·1/2H₂O+O₂+3H₂O→2CaSO₄·2H₂O(2)

1.2 技術優勢

該濕法脫硫系統工藝布置緊湊,占地面積小,可靠性高,影響因素少,建設期間無需停窯,國內外多家水泥生產企業均采用了該系統。該濕法脫硫系統的脫硫塔具有獨特的噴淋層設計和管道布置,能夠保證窯尾煙氣與脫硫劑漿液充分混合和反應;在噴淋層之上設計有除霧器,可以降低窯尾煙氣中的水分,還可以降低窯尾煙氣中的粉塵含量。

雖然石灰石-石膏濕法脫硫系統的初期建設成本較高,但其先進的工藝設計為后續水泥生產運行帶來了極大便利。其特有的水循環系統,即工藝水循環和廢水回塔循環系統,能夠有效控制窯尾煙氣中的硫含量,同時,能夠保證系統中不會產生其他有害附加產物。

2.1 脫硫效率較高

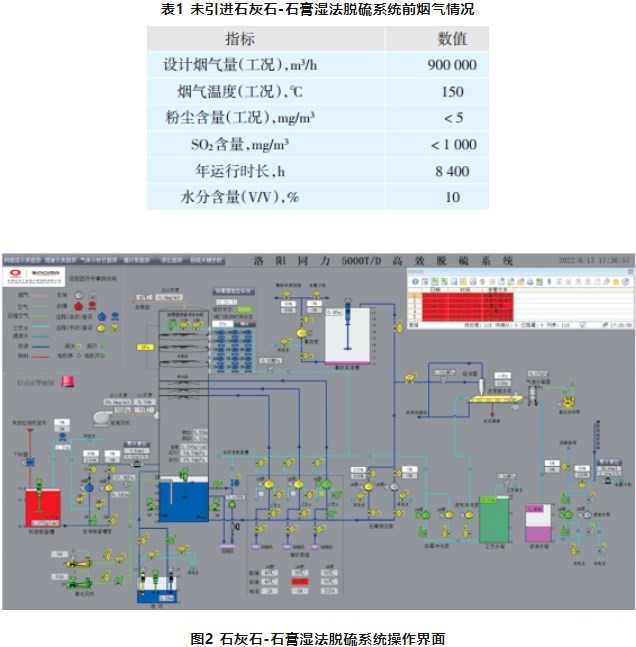

在某公司水泥生產線未引進石灰石-石膏濕法脫硫系統前,窯尾煙氣主要用于烘干原料磨粉磨的物料,原料磨持續生產新鮮的石灰石顆粒。窯尾煙氣與原料磨內新鮮的石灰石顆粒接觸時間較長,石灰石顆粒表面可吸收窯尾煙氣中的SO₂。原料磨運行時,脫硫效果較為可觀,SO₂排放濃度基本符合排放要求;但原料磨停磨時,SO₂排放濃度嚴重超標,高達400mg/Nm3;用煤矸石配料時,SO₂排放濃度甚至高達900mg/Nm3。未引進石灰石-石膏濕法脫硫系統前公司生產線的煙氣情況見表1。

引進石灰石-石膏濕法脫硫系統后,原料磨運行時,SO₂排放濃度可控制在≤10mg/Nm3,原料磨停磨時,SO₂排放濃度可控制在≤30mg/Nm3,且系統運行穩定可控,實現了窯系統的生產穩定和硫的達標排放,為公司帶來了良好的社會效益和經濟效益。石灰石-石膏濕法脫硫系統操作界面見圖2。

2.2 使用成本較低

(1)石灰石-石膏濕法脫硫系統采用石灰石(CaCO₃)作為脫硫劑,公司石灰石主要來源于窯尾回灰經收塵器收集后的灰塵,相較于需另行采購噴注劑的干法脫硫系統,濕法脫硫系統節約了原材料采購成本。

(2)濕法脫硫系統的最終反應產物石膏是水泥生產中的重要原材料。收集后的石膏可作為水泥緩凝劑,供后續的水泥粉磨工序使用,進一步降低了脫硫系統的成本,提高了經濟效益。

(3)濕法脫硫系統設備運行穩定,故障率低,備品備件成本較低。除了常用的傳感器和因設備腐蝕需更換的密封裝置,無需額外采購其他備件。

2.3 工藝操作簡單

濕法脫硫系統投入使用后,公司技術人員在快速掌握其工藝原理和操作控制方法的基礎上,對其運行參數進行了優化,如設置了更為適合的除霧器沖洗時間、脫硫塔漿液密度和pH值等。

該濕法脫硫系統的日常調控主要由其工藝聯鎖和設備安全聯鎖的PID根據儀表參數自動調節,如,根據脫硫塔內部漿液的pH值自動進行漿液補充。脫硫系統的操作無需配備專職操作人員和巡檢人員,其中控操作可由原料系統操作人員兼任,現場設備的維護可由就近的巡檢人員和相關電氣人員實施。

2.4 系統運行穩定

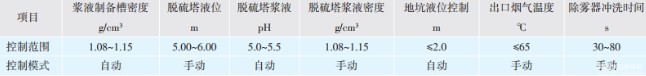

該濕法脫硫系統中,僅漿液攪拌器和漿液循環泵需長期運行,設備故障率低,窯系統同步運轉率達100%,無需額外停機檢修,系統運行穩定。含SO₂的窯尾煙氣與經過噴淋層之后的脫硫劑漿液反應充分,反應后的氣體再經除霧器處理,可進一步減少煙氣中的硫和粉塵的含量,其高效且穩定的脫硫效率(脫硫效率>95%)確保了煙氣的達標排放。自濕法脫硫系統投運以來,未發生過因濕法脫硫系統故障導致硫超標排放的情況。公司濕法脫硫系統主要控制指標范圍和控制模式見表2。

表2 濕法脫硫系統主要控制指標范圍及控制模式

雖然石灰石-石膏濕法脫硫系統具有較好的技術優勢,脫硫效率較高,但其同時也存在著脫硫劑石灰石原料雜質多、脫硫劑漿液輸送管道易堵塞等問題,需予以重視。實際生產中存在的問題及解決措施如下。

3.1 石灰石純度低

在石灰石-石膏濕法脫硫系統中,脫硫劑石灰石采用的是窯尾回灰(主要成分為:CaO、SiO₂、Al₂O₃、Fe₂O₃等),其雜質較多,純度不能達到濕法脫硫工藝對原料純度的要求,給水泥實際生產帶來了較多問題。

(1)易造成設備磨損。脫硫劑石灰石雜質過多,不僅會加重各種漿液泵、漿液攪拌器、漿液管道的磨損,而且會加重脫硫塔本體及各種漿液儲罐防腐層的磨蝕。

公司利用錯峰停窯時機,對脫硫系統進行了多次檢查,發現脫硫塔內的防腐層被嚴重侵蝕,塔體鋼板也被侵蝕,危及設備安全,這就要求在進行漿液泵選型時,應更多考慮設備材料的耐磨性,脫硫塔及各種漿液儲罐的防腐層厚度需略厚,并添加耐磨材料。每次停窯期間,均需對脫硫塔塔體防腐層進行檢查,如發現有鼓包、腐蝕等現象,應及時修復和更換。

(2)抑制石灰石的溶解,引起脫硫塔內氣液反應異常,影響系統脫硫效率。如,原料中的Al₃+與液相中的F-反應,生成有包裹石灰石作用的氟化鋁絡合物,使得石灰石原料中的鈣難以離子化,石灰石難以發生溶解反應,生成氫氧化鈣,導致與含硫煙氣進行正常反應的氫氧化鈣含量減少,系統脫硫效率降低。

在實際生產運行時,需保證漿液攪拌器的正常運行,加強漿液的攪拌,增加石膏排漿頻率,促進脫硫塔內的漿液更新。

(3)反應不充分,石膏脫水困難。脫硫塔內漿液雜質中存在大量的鐵離子和鋁離子,易與氯離子形成膠體化合物。膠體濃度越大,粘度越大。這些粘性大、粒徑小的膠體存在于石膏中,一定程度上影響了石膏的脫水。

針對此問題,應加強對石膏旋流器的監控和維護,通過石膏排出泵出口閥門或石膏旋流器旋流子閥門調整進入旋流器的漿液壓力,觀察旋流器底部出口液體的流出狀態。當流出的漿液為噴霧狀時,石膏脫水效果最佳;接近直流時,石膏脫水效果較差,此時可考慮更換噴嘴。同時,應適當延長濾布沖洗時間,加大濾布沖洗強度,及時更換破損濾布,以利于真空膠帶機對石膏進行脫水。

3.2 管道易堵塞,閥門易卡死

脫硫系統中的管道所通過的物質大多為漿液,粘度大,流動性差。若管道中的漿液長時間不流動,則會產生凝結進而堵塞管道或侵蝕閥門,造成閥門卡死。實際運行中,曾多次出現閥門開關不到限位或卡死的情況,需工作人員現場處置。

為避免這種現象,在脫硫系統所有管道和泵等設備關鍵位置均安裝了沖洗裝置,待管道和泵工作完畢后,打開沖洗裝置,用干凈的循環水進行沖洗,使滯留其中的漿液排凈,以免管道和泵被堵塞或侵蝕。沖洗過管道或泵的污水全部排入地坑,經地坑的水泵送入脫硫塔內,不會污染環境。此外,應定期檢查脫硫系統管道和閥芯,更換失效的部件,保證管道和閥芯正常工作。

3.3 石膏排出不及時導致漿液質量變差

(1)寒冷天氣管道受凍造成石膏無法及時排出

在冬季,該生產線所處地區最低環境溫度可達零下十幾度,脫硫系統的管道和泵不可避免會發生結冰、凍住的現象,造成石膏無法及時排出,脫硫塔內漿液密度增加,脫硫效率變差,窯尾煙氣中硫排放量不易控制,影響熟料生產。

針對此種現象,可采取在管道上加裝電伴熱帶、對相關的泵做外保溫、及時用熱風機升溫消除結冰等措施。寒冷天氣需加強對設備的檢查維護,防止管道、設備凍裂,保證脫硫塔在冬季正常運行。

(2)石膏排出頻次和時長與生產系統不匹配

高效脫硫塔投入使用后,需精確掌握石膏排出的頻次。石膏排出過頻會增加系統能耗,排出的石膏質量也會變差;石膏排出不及時則會使脫硫塔內漿液密度變大,脫硫效果變差,且會加快塔體內部耐磨層的腐蝕。根據脫硫塔入口煙氣的硫含量,精確控制石膏排出頻次,是保證脫硫塔正常穩定運行必不可少的條件。

在脫硫塔投入使用后,操作員需認真對比運行參數與現場人員反饋的石膏質量,總結出與生產系統相適應的石膏排出頻次和時長。通常,若漿液密度變大,則需適當增加石膏排出的頻次,延長石膏排出的時間;若脫硫塔入口硫含量升高,也需增加石膏排出的頻次,延長排出石膏時間,反之亦然。

3.4 液位控制方法不當導致環保數據不可控

每次錯峰停窯時均需檢查脫硫塔內防腐層的腐蝕情況,并提前將液位降低至所需高度。液位的控制通常是根據脫硫塔進口溫度,先調整除霧器沖洗時間,進而控制進入塔內的工藝水量。液位調整一般分為兩種情況:

(1)生料磨運行時,窯尾煙氣先進入生料磨系統烘干物料,再進入窯尾大布袋收塵器,經尾排風機進脫硫塔,脫硫后的煙氣經煙囪排入大氣。此種工況下,進入脫硫塔的煙氣溫度在95℃±5℃,脫硫塔出口的煙氣溫度在50℃±2℃。此時,脫硫塔除霧器沖洗時間控制在30s左右,塔內液位保持不變。

(2)生料磨停磨時,煙氣直接進入窯尾大布袋收塵器,經尾排風機進入脫硫塔,脫硫后的煙氣經煙囪排入大氣。此種工況下,進入脫硫塔的煙氣溫度在160℃±10℃,脫硫塔出口的煙氣溫度在55℃±5℃。此時,脫硫塔除霧器沖洗時間控制在80s左右,塔內液位保持不變。

早期采取的液位控制方法是減少水分補充,即減少除霧器沖洗時間,依靠水分蒸發降低液位。但采用此種方法降低液位后,漿液密度會急劇升高,漿液中的石膏和碳酸鈣會過量,不利于碳酸鈣溶解,抑制了SO₂的吸收。由于碳酸鈣粒徑小,若在此時排出石膏,將會造成石膏脫水困難,塔內液位低,脫硫塔中的氧化區縮短,亞硫酸鈣無法充分氧化,補入的石灰石漿液不能充分吸收SO₂。漿液密度超限,石膏排出量也會受限,脫硫塔內漿液對煙氣中硫的吸收效果將大大降低,影響脫硫系統運行效率。

系統停機時,正確的降低液位方法是,保持水分的正常補充和蒸發,增加石膏排出頻次,同時,分多次將漿液導入事故罐,再從事故罐將漿液導入篦冷機。這樣不僅可以保持漿液密度和質量不變,而且不影響脫硫塔內的氣液反應和對硫的吸收,保證窯系統停機前含硫煙氣的達標排放。

3.5 脫硫塔底部存在沉淀物

濕法脫硫系統投運六個月后,公司利用錯峰停窯時機,將脫硫塔內漿液導入應急事故罐,對塔內進行檢查,發現在塔底有約50cm厚的沉淀物。對該沉淀物進行了人工清除及化學分析,化學分析顯示,該沉淀物呈弱酸性,其中,未完全氧化的亞硫酸鈣居多。分析認為,漿液中的氯離子濃度偏高以及氧化風機風量異常,導致亞硫酸鈣未完全氧化,是造成此現象出現的主要原因。

系統開機后,采取了增加氧化風機風量,將石膏脫出的廢水一部分送入篦冷機進行蒸發,以減少塔內漿液中氯離子的含量等措施,脫硫系統運行至今約兩年,脫硫塔底部未再出現沉淀物。

由該生產線的生產實際可知,石灰石-石膏濕法脫硫工藝完全可滿足水泥生產線的脫硫需求。相比于熱生料噴注法和干反應劑噴注法,雖然該濕法脫硫系統建設初期的成本略高,但其脫硫效果穩定,后期持續投入成本低,且對水泥生產線進行脫硫系統改造時,加裝方便,適用于大多數水泥廠,其設備較少,對運行電耗增加的影響可忽略不計。但該脫硫系統為后期加裝,同時由于窯尾加裝了SCR脫硝系統,導致尾排風機拉風阻力變大,窯尾大袋收塵器壓差偏高,嚴重時將會影響原料磨正常運行,需同時改造窯尾大袋收塵器。在中控操作方面,新加裝的脫硫脫硝操作系統與原操作系統不兼容,需增加多臺電腦進行操作,應將新建生產線脫硫脫硝系統融于一體,簡化生產流程,方便操作。

各水泥企業的SO₂治理情況、原材料成分、工藝設計和運行工況各有不同,SO₂氣體的排放濃度存在著較大差異,應根據自身情況確定脫硫方案。首先,應根據自身生產工藝優勢,合理搭配礦山資源,合理調整配料方案,控制合適的分解爐和旋風筒溫度。若調整后,SO₂排放濃度仍未達到排放標準,可采用脫硫裝置進行脫硫,如加裝濕法脫硫系統等。水泥企業應根據自身實際,遵循優質、高效的原則,經濟、合理地選擇脫硫方案,為節能減排、保護環境作出應有的貢獻。

作者:張高科,陳克政,趙光輝

來源:《黃河同力水泥責任有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號